- A+

一、黑点

1、何谓“黑点”(外观)?

黑点是指成型品中出现黑色的点或条纹的现象。 成型品表面上出现的黑色的点便是BS(黑点)。由于某些原因,其成分估计是焦化树脂或碳化树脂。

2、黑点的生成原因

- 树脂分解

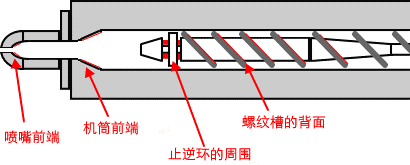

由于塑料是化学物质,因此当在熔点以上继续加热时,塑料便会逐渐分解。温度越高,时间越长,分解就进行得越快。而且机筒内部还有止逆环和螺纹槽等容易滞留树脂的部位。持续滞留在这些部分的树脂发生焦化或碳化后会按某种节奏脱落并混入到成型品中,从而形成黑点。

- 清洗不足

因清洗不充分而使以前使用的树脂残留在成型机内的情况也是黑点的生成原因。如上一项所述,由于存在止逆环和螺纹槽等容易滞留树脂的部位,因此对该部分进行置换时需要使用相应的清洗量和次数,此外还必须采用适合每种材料的清洗方法。如果是PBT等同类树脂的清洗,则比较容易进行,但如果是不同种类的材料的清洗,则由于熔点或分解温度各不相同并且树脂之间也存在相容性(亲和性),因此即使清洗,很多情况下也无法完全排出。

3、黑点的对策

首先请充分清洗直至黑点不再出现。黑点倾向于滞留在机筒内的止逆环和螺纹槽中。如果曾经出现过黑点,则估计黑点的起因很可能残留在机筒内。因此,出现黑点后,必须在采取对策之前充分清洗(否则黑点永远都不会消失)。

缩短滞留时间,即使成型机的设定温度处在各种树脂的推荐温度范围内,但长时间滞留仍会导致树脂劣化,并且容易出现黑点。如果成型机具有延时设定功能,请充分利用这一功能,此外还应使用适合模具大小的成型机。

二、麻点

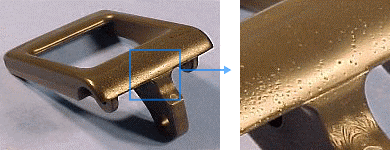

1、何谓“麻点”(外观)?

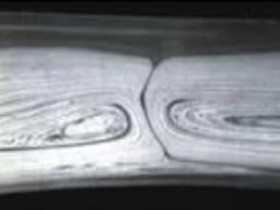

“麻点”主要是指厚壁上产生的“凹坑”。 “麻点”是由于树脂没有粘着在模腔(cavity)面上而产生。麻点的出现有多种原因,但主要原因是保压力不足。

2、“麻点”的生成原因

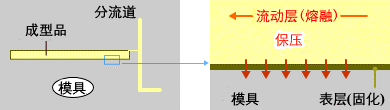

- 保压不足

树脂刚被注入模具后,其表面虽然已经固化,但中间部分并未充分凝固。如果这一阶段的保压不足,半固化表面就不会紧贴在模腔上,从而容易产生麻点状不良外观。

- 树脂温度和模具温度

树脂温度或模具温度较低时,成型品表面的固化会加快,有时无法施加保压。结果容易产生麻点等不良外观。

- 流动性和射出速度

材料的流动性较差时,充填时间将延长,成型品表面层在保压工序之前就已凝固,因此有时无法向树脂施加保压。结果容易产生麻点等不良外观。注射速度较慢时也会由于同样的理由而易于产生麻点。

3、“麻点”的对策

- 尝试提高保压

首先尝试着逐渐提高保压设定值。这样基本上会解决问题。如果提高保压后出现其他故障(比如飞边等),则需要设定下一项“易于施加保压的条件”:

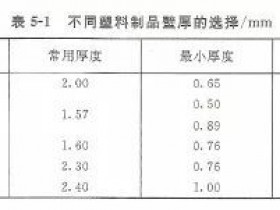

1.提高树脂温度2.提高模具温度3.提高注射速度4.扩大浇口(*a)5.调整厚度(1t~2t即可)6.使用具有良好流动性的材料(*b)

更改这些条件后,实际施加在模腔内的保压力将会增大,从而不易出现麻点。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-