- A+

(三)聚合物的弹性

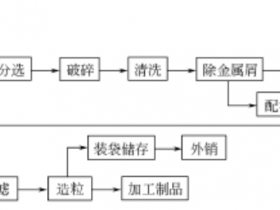

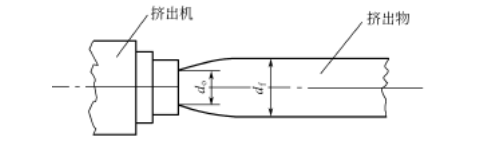

聚合物熔体在有应力时存在着黏性和弹性。上面已简述了黏流特征在成型加工中的重要作用,而弹性特征在成型加工中同样具有指导意义。弹性是物体抵抗引起形变的外力并于外力解除后恢复原状的能力。聚合物弹性变形的实质是长链分子主链的弯曲和延伸,应力解除后, 这种弯曲和延伸部分恢复需要克服内在黏性的阻滞,形变是可逆的。同时这种弹性恢复并不是像刚性物体(低分子或高分子晶体或玻璃体)那样是瞬时的,而是需要一定的时间,这一时间我们称为“松弛时间”。另一方面,当聚合物熔体受到应力的作用产生形变时,其变形的能量被熔体储存,一旦外界应力消除,形变就将得到恢复。例如,在挤出成型时的熔体离模膨胀,即所谓的巴拉斯效应(Barus effect)。图1-1所示,挤出物膨胀后的最大直径与挤出口模的直径之比称为膨胀比,它与挤出模具的设计有很大关系,不仅管状制品有膨胀现象,异型制品、片状制品也是如此。

图1-1 挤出塑料时的出模膨胀现象

do—口模内径;df—挤出物膨胀后的直径;df/do—膨胀比

在成型加工中,决定熔体是黏性变形还是弹性变形的基本条件是:凡是变形经历的时间大于“松弛时间”的,则黏性变形就占优势。例如,以相同材料和相 同温度挤出棒材,若剪切速率103 s-1,剪切应力为3×105 Pa,则对应的松弛时间为2.5×10-3s。如果熔体通过口模的时间为20s(即变形的经历时间),很显然黏

性变形占优势,弹性变形是极其微小的部分。值得注意的是,即便是微弱的弹性变形,也能使熔体产生流动缺陷。

区别熔体中的弹性变形是属剪切性的还是拉伸性的,仍以松弛时间而定。具体的方法是根据熔体在成型中所经历的过程,分别求出剪切和拉伸的松弛时间,在弹性变形中占优势的,将是松弛时间较大的一种。

(四)聚合物的流动缺陷

聚合物熔体在成型加工中常会出现不正常的流动缺陷,轻则表面出现闷光、麻面、波纹、裂纹,重则制品物理性能发生劣变。这些缺陷与成型工艺、制品设计、设备、模具、聚合物种类等因素有关,其主要原因有以下几点。

- 壁上滑移

熔体在高剪切应力下沿管壁流动时,贴近管壁的一层熔体会发生间断的流动,又称滑移,也就是说壁上剪切应力沿流道不是恒定的。导管壁上发生滑移过程,首先是壁上熔体出现黏附,然后发生壁上滑移,最后出现熔体剪切流动。尤其是在挤出成型加工中,模具口模端部处壁上滑移最为显著,其滑移的减弱与熔体方向相反,即滑移是从口模端部开始的,这就是我们常见挤出物离模膨胀不均

的原因所在。熔体一旦发生“黏附-滑移”还会造成不稳定的流动区,是形成制品表面“鲨鱼皮症”的重要原因。另外,滑移程度还与聚合物种类、配方中的润滑剂和管壁的性质有关。

- 熔体破裂

在挤出成型中,挤出制品表面出现粗糙、周期性的变形,常常发生在挤出速率加大的情况下,挤出制品首先出现外表粗糙,继而出现疙瘩、波纹,最后出现不规则螺旋形裂痕。这一现象称为熔体破裂。目前解释熔体破裂的原因分歧较大。一种解释是上面所述的“黏附-滑移”效应所致;一种解释是归因于熔体弹性所造成的;还有一种解释是剪切速率或剪切应力超过临界值。人们经过长期实践总结出熔体破裂与下列因素有关:管壁处的剪切应力或剪切速率高于临界值才发生熔体破裂,此临界值随着口模的长径比和温度的提高而上升,又随着聚合物分子量的降低和分子量分布幅度的增大而上升,这一剪切应力的临界值一般为 105 -106 Pa ;当模具型腔趋流线型结构时,能使剪切速率增大10倍以上;熔体破裂还与模具材料有关,与表面粗糙度无关;有些聚合物,像高密度聚乙烯在剪切速率高于通常的临界值时,不发生熔体破裂现象,因此这类聚合物采用高速加工是可能的。

- 入口和出口效应 (末端效应 )

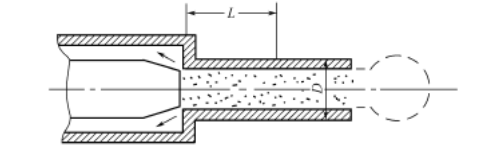

当熔体经大管或贮槽流入小管后,最初一段区域内 ( 见图1-2中的 L) 压力降较大,其原因在于:熔体由大管逼近小管时,它必须变形以适应新的且有适当压缩性的流动。由于聚合物具有弹性,对变形具有一定的抵抗力,因此就要消耗适当的能量,也就是损耗相当的压力降来完成在这段管内的变形。其次,熔体的各点速度在大小管内是不同的,为调整速度也要消耗一定的能量(压力降)。

图 1-2末端效应原理

从图(1-2)中知道,熔体流出管时,料流出现先收缩后膨胀的现象。这是由于熔体在管内流动时,在与料流方向垂直截面上的各点速度是不等的,当流出导管后须调整为相等速度,料流直径就会发生收缩。继收缩之后的膨胀是由于弹性恢复所造成的。通常情况下,管的长度越短,剪切速率越大,膨胀程度也越大,其程度可达30%~100 %。

三、聚合物的加热与冷却

众所周知,聚合物在成型加工中均需加热与冷却。加热与冷却的难易程度是由物料对热的传递速度决定的,换句话说是由物料的热扩散系数决定的。

(一)聚合物在成型加工中热扩散系数的特征

(1)在不同温度下,各种聚合物热扩散系数的变化幅度不大,通常都不足2倍;

(2)玻璃态至黏流态的热扩散系数是逐渐下降的;

(3)在黏流态时的较大温度范围内的热扩散系数几乎不变化;

(4)各种聚合物热扩散系数相差不很大,即便在黏流态,热传导速率都很小,故加热和冷却都不容易;

(5)热扩散系数与聚合物密度成正比。

(二)影响加热和冷却的因素

鉴于聚合物热传递速率小的特征,在加热和冷却时应注意几点:

(1)加热源与熔体的温差不能太大,否则会造成局部温度过高而导致聚合物降解或分解;

(2)冷却介质与熔体的温差亦不能太大,否则因冷却过快而使制品产生内应力,导致弯曲强度、拉伸强度等性能下降;

(3)应充分利用由于熔体黏度大,因分子间的摩擦而产生的摩擦热量。这种自摩擦热在成型加工中是有益的,可防止熔体烧焦;

(4)聚合物由玻璃态转变为黏流态,结晶型(如聚乙烯)比非结晶型(如聚苯乙烯)所消耗的热量大,也就是说,在冷却时要排除更多的热量。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-