- A+

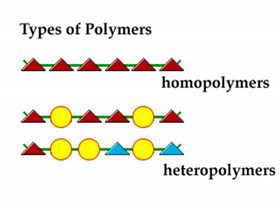

在弹性体共混中不相混溶的弹性体占共混物的绝大部分,两种弹性体混合形成单一相可以很大程度上满足低成本、广泛连续可变的性质以及简单的工艺过程等对共混物的主要要求。这关键在于分子水平上混合后形成单一相。如果只有一个单独的区域,例如玻璃化转变温度和拉伸性能等这些混合物热力学和机械能性能是综合评价其组分的指标。这种可混溶性是因为两种聚合物间溶度参数相近和基本热力学参数相匹配或组分聚合物间特定的相互作用。但这两种情况都比较罕见。大多数弹性体具有高分子量,这有利于最小化分子间混合熵。而且商业化弹性体数量少,更限制了这种有特殊相互作用的弹性体组合应用。

这些构筑弹性体混溶物的概念是指,相似的或溶度参数相近的易混物的形成要求各组分性质相似。因此,通过改变两种弹性体的相对含量来使得弹性体共混物性能得到大的改变,但这种方法并不典型,例如一种非极性聚烯烃弹性体和一种像丙烯酸酯一类的极性弹性体不太可能具有相似的溶度参数。相比于其组分,共混物性能的相对稳定性是对弹性体共混物基础性、经济性和工艺性要求的内在限制,这是通过现有材料共混从而产生的新性能。相近和相似的溶度参数的物质很难通过其化学结构预测。例如,化学性质不同的1,4-聚异戊二烯和1,2-聚丁二烯是相溶的,但作为同分异构体的1,2-聚丁二烯和1,4-聚丁二烯是不相溶的。这解释了无论表现为哪种实际结构,一种非极性烃类弹性体和一种例如丙烯酸酯类的强极性弹性体不可能因为具有相似的溶度参数而相溶的理论。

可混溶弹性体共混物经过加工和硫化阶段基本完整地保持了令人满意的性能,硫化制品的这些性能主要体现在力学性能和热性能方面。最终的硫化产品所有微观区域都具有均匀的交联,其尺寸大于几个聚合物链段,此外增强剂也分布均匀。从化学成分的性能大致上能衡量出最终共混物的性能。虽然相溶性共混物已经得到广泛应用,但是由于对单一的硫化弹性体进行分析很困难而导致共混物没有被完全了解。

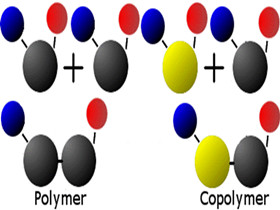

制备不同溶度参数的可混溶性的弹性体共混物有许多优点,具有光明的前景。不同的合成方法用于实现通常不混溶的弹性体在一定程度上的可混溶性。这些共混物是热力学不相溶体系,但是通过应用聚合物技术它们也可以是相溶的。常见的合成方法是在合成过程中添加低分子量而且不挥发的物质,该物质能在弹性体和溶剂中产生一种单一的三元相。溶剂降低了聚合物分子间不利的相互作用。当弹性体之间的溶度参数差异不大时,这种方法是有效的。这种方法的不足之处在于,弹性体共混物受到溶剂稀释使得分子链缠结程度降低,进而影响其物理性能。另一个理论方法是弹性体与单一的颗粒填料相互作用。 在二元弹性体混合物中加入填料,由于两相与填料得到稳定的相互作用从而形成相溶的弹性体共混物。另一种合成方法是使用互补的方法,例如对两种弹性体分别用酸和碱的官能团进行官能化,从而能形成均一的相溶性共混物。 该方法的不足之处在于需要在每个弹性体上引入官能团,但这需要额外的合成步骤。另一个不足之处是由于弹性体之间的化学反应,该方法的最后一步会使黏度不可避免的上升,从而降低加工和成型性。尽管存在这些困难,不同弹性体组成的相溶性共混物确实存在。相对于极性的具有不同含量丙烯腈的NBR类弹性体,聚烯烃弹性体(例如EPR组成的相溶性弹性体)共混物较容易制备,两类弹性体中的乙烯相对含量不同。这两者之间的区别在于单体相对含量的相同变化对聚烯烃弹性体溶度参数的影响远远小于NBR弹性体。相对于极性更强( NBR)或者可极化(NR)的弹性体,分子间相互作用焓最小的饱和聚烯烃弹性体组成了一类巨大甚至可能是占主导地位的相溶性弹性体共混物。采用共聚物弹性体聚合物制备可混溶弹性体共混物的基本原则使共聚物得到了相当广泛的应用。共聚物中嵌入的单体单元要么互为同分异构体(例如1,2位和1,4位同分异构体的BR),要么像乙烯、丙烯一样密切相关,这种条件下乙烯、丙烯的比例可以在较大范围内变化而维持体系相溶所必需的较小溶度参数差异。常见的可混溶共混物为不同组成的乙烯丙烯共聚物,该共聚物中乙烯含量较高时呈现半结晶性,乙烯含量较低时呈现无定形态。这些共混物兼具半结晶态的较高的拉伸强度和无定形态良好的低温性能。

单体组分不变的前提下,改变共聚物型弹性体(例如,苯乙烯-丁二烯橡胶)的溶度参数的另一一个途径是改变构型, 即单体组成由无规共聚物改变为嵌段共聚物。这可以通过比较苯乙烯-丁二烯无规共聚物和苯乙烯-丁二烯嵌段共聚物得到结论。当嵌段长度足够长时,可能与相应的无规共聚物不相溶的聚合物相混溶。这种制备相溶性共混物的结构工艺可以推广到主链上交联点分布不均匀的弹性体上。例如二烯烃单体链间不均匀分布的EPDM。EPDM弹性体中交联点,即二烯烃分布不均匀,会导致形成两个明显的交联网络。这些可以被认为是硫化特性不同的可混溶弹性体共混物。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-