- A+

吹塑薄膜工艺原理实质是挤出工艺原理。熔融塑料从环隙模具挤出圆筒状的膜管,管中鼓入一定量的压缩空气,使之像吹泡泡一样吹胀,并吹成直径较大的膜管,冷却后的膜管,经一对牵引辊叠成双层压平,通过导辊送至卷取机,连续卷取。压平的膜管宽度称之为折径。

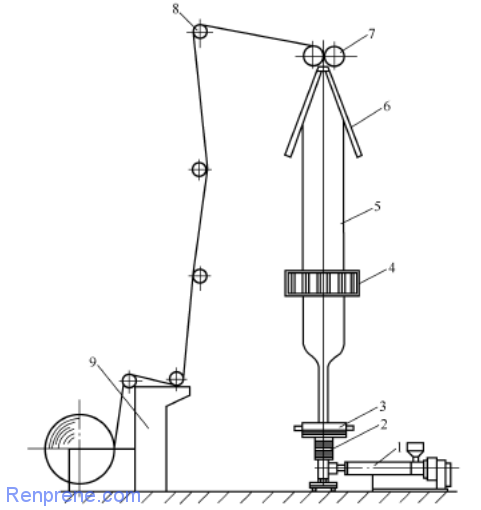

前面已经介绍过吹膜法有上吹法、下吹法和平吹法,以上吹法应用最为广泛。图1为上吹法工艺流程图。

图1 HDPE吹膜生产工艺流程示意图

1—挤出机;2— 模具;3—风环;4—定型框;

5—膜管;6—人字板;7—牵引辊;8—导辊;9—卷取机

二、工艺与设备

(1)吹膜挤出工艺与原材料的性能息息相关。不同类型的塑料,吹膜挤出的工艺也不尽相同。目前吹塑薄膜产量较大的主要有LDPE、HDPE、LLDPE、EVA和离子键聚合物,EVA和离子键聚合物又常用于共挤复合,由于这些材料的MFR(熔体流动速率)值和分子量分布宽窄不同,在选择设备和工艺条件等方面各有自己的特点。

(2)吹塑薄膜按厚度分为重型薄膜和薄型薄膜,重型薄膜的厚度为100-250μm,薄型薄膜厚度一般为100μm以下,在制定挤出工艺时也应充分考虑这一点。

(3)吹胀比和牵伸比是薄膜吹塑生产过程中两个重要的工艺参数。吹胀比就是吹胀后膜管的直径和环形口模直径之比;牵伸比就是牵引辊的牵引速度和模具口模处熔体挤出速度之比。在吹胀和拉伸过程中,分子发生定向作用,作为纵向上的牵引比和横向上的吹胀比应相等。正确地选择吹胀比和牵伸比,可获得最佳的物理机械性能的薄膜。在实际操作中,常是用同一口模而用不同的牵引速度得到不同厚度的薄膜,因此薄膜的纵横向强度往往是不相同的。

(4)挤出机通常采用的是单螺杆挤出机,螺杆直径的大小根据薄膜的厚度和折径而定。挤出机的产率一般受冷却和牵引两种速率控制,薄而窄的薄膜,如选择大机型生产,则在快速牵引下的冷却是不很容易的;相反,厚而宽的薄膜,如选择小机型生产,势必使塑料处于高温时间过长,对其质量的损害就大。所以一种型号的挤出机只能适用于生产少数几种规格的制品。用得较多的螺杆直径是

40-200mm,螺杆长径比生产HDPE可选择16-25,生产LDPE可选择20-30。较理想的挤出机均设置了进料段纵向沟槽机筒,长径比为30,挤出速度0.8-1.2m/s。

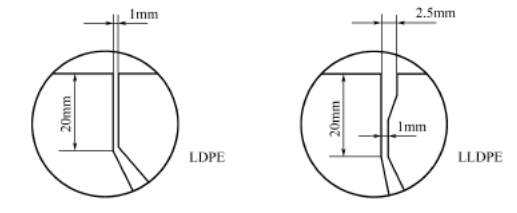

- 吹膜成型模具的口模直径是最基本的尺寸。它不仅决定吹膜生产线上其他设备的尺寸,而且对薄膜的力学性能、收缩性能、挤出产率等方面产生重要影响。口模直径可在100-1000mm范围内选取,生产HDPE的口模直径通常为30-200mm, 生产LDPE薄型薄膜的口模直径通常为150-500mm。口模间隙的大小主要是根据生产塑料种类和薄膜厚度等因素来确定。为了消除熔体离模时粗糙变形产生的熔体破裂,在成型黏度较高的熔体时,其口模间隙较大。见图2所示,通常吹塑 30-50μm厚的薄膜口模间隙可选择4-0.8mm。

图2 口模间隙

(6 ) 吹塑辅机主要由牵引机和卷取机组成。

牵引机。牵引机的作用主要是将冷却定型后的膜管,由一对牵引辊以恒定的速度进行牵引并被压平,成为连续的双层薄膜被送往卷取机。这一对牵引辊,一个是钢制镀铬抛光辊,一个是包覆橡胶辊,钢辊通常需要冷却,钢辊和橡胶辊之间的压力是可调的。牵引机上的人字板又是牵引机的关键装置。人字板安装在一对牵引辊的下方,其作用是稳定膜泡,进一步冷却并将膜管展平。它由两块板

状结构装配呈“人”字形,故俗称“人字板”,其夹角可调节,人字板上安装了

一定数量的可旋转的木制辊或钢制辊,也可制成两块水冷式金属夹板。人字板

夹角的选择,必须尽可能地减少变形力,在低摩擦阻力的情况下,保持夹角最小。

卷取机。卷取机的作用是将冷却、修剪完了的薄膜,两边齐整地、松紧适度地连续卷到卷取轴上,卷取轴具有无级调速功能,其卷取线速度不因膜卷直径变化而变化,并与牵引速度相匹配,卷取必须在恒定张力下完成,卷取机的性能直接影响薄膜质量。在实际操作中,往往由于忽视卷取技术,而导致生产出来的优质吹塑薄膜,在卷取时成捆降级或报废。收卷机收卷方式通常有被动收卷式(又称接触式)和主动收卷式(又称中心式)。

三、薄膜缺陷控制要素

与产生薄膜质量缺陷的相关因素如下。

(1)加料系统:树脂特性;助剂、边角料、色母粒的计量和混合;排气/干燥;料斗座温度;料斗座冷却;加料段输送能力。

(2)挤出部分:螺杆转速;螺杆结构;传动系统/电流监控;料筒各段温度;熔体压力;止推轴承;排气/真空;过滤面积;滤网孔径;换网器类型;纵向沟槽机筒。

(3)模具部分:间隙调整;模具结构;旋转方式及密封;旋转传动系统;加热及温控;流道尺寸;芯棒偏中;空气压力/流量;进气口;熔接痕处理。

(4)定径与冷却:风环类型;稳泡板/管;鼓风机/压力/流量;吹胀比;定型装置/膜泡直径控制;冷却介质/温度;测厚传感器;泡颈高度/冷却线;冷却介质循环系统。

(5)牵引部分:牵引高度;人字板结构/长度/夹角;测宽传感器;牵引对辊结构/压紧力;牵伸比;人字板冷却;裁边装置;牵引传动系统/冷却;牵引速度;剖切装置;导向辊/扩展辊结构。

(6)卷取部分:薄膜表面处理装置;卷取传动系统;卷芯形式;纠偏系统;卷取速度/调节;抽卷芯机构;张力控制系统;换卷工位/自动切割;膜卷层间排气;膜卷吊装。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-