- A+

TPV(热塑性硫化橡胶)因其优异的耐候性、弹性恢复性和加工便利性,被广泛应用于汽车密封件、电子器件包覆等厚壁结构件。然而,在注塑成型过程中,当产品壁厚超过3mm或存在背面加强筋时,常出现表面缩痕(Sink Mark),严重时甚至引发应力开裂。缩痕的本质是熔体冷却收缩与补缩不足的综合作用,其形成与材料流动性、工艺参数及模具设计密切相关。本文从多维度解析成因,并提出系统性解决方案。

一、材料角度:流动性与收缩特性分析

- 熔体流动性不足

熔体流动指数(MFI)偏低:

TPV的MFI通常为5~15g/10min(230℃/5kg),若配方中动态硫化EPDM含量过高(如>60%)或PP基体分子量过大(MFI<8g/10min),熔体流动性下降。厚壁区域充填时间延长,前沿熔体提前冷却,保压阶段无法有效补缩。

弹性体相粘度差异:

TPV中EPDM交联颗粒(粒径1~2μm)与PP基体粘度不匹配(η_EPDM/η_PP>3),流动过程中弹性体颗粒阻碍熔体整体运动,形成局部流动滞后。

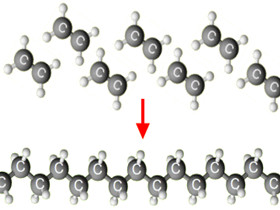

- 收缩率不匹配与热膨胀系数差异

体积收缩率(Volumetric Shrinkage):

TPV的收缩率(1.5%~2.5%)显著高于纯PP(1.0%~1.5%),厚壁区域冷却速度慢,芯层收缩滞后于表层,导致表面凹陷。

各向异性收缩:

加强筋部位因厚度突变(如筋厚/壁厚>0.6),纵向(流动方向)与横向收缩率差异扩大(Δα>0.3%),筋位根部应力集中诱发缩痕。

- 填料与润滑体系影响

填料分散不均:

碳酸钙、滑石粉等刚性填料(添加量>20%)若团聚成>10μm颗粒,会阻碍熔体流动并加剧局部收缩。

外润滑剂过量:

硬脂酸锌、EBS等外润滑剂添加量>1.5%时,熔体与模壁滑移过度,保压压力传递效率降低,补缩效果下降。

二、注塑工艺角度:补缩动力学与参数优化

- 保压压力与时间不足

保压压力过低:

若保压压力<注射压力的60%(如<60MPa),熔体在冷却阶段无法持续补偿收缩,厚壁区域体积收缩率增加至2.8%以上。

保压时间过短:

保压时间需覆盖浇口封冻时间的80%。例如,壁厚3mm产品冷却时间约40s,若保压时间<30s,芯层熔体未凝固即停止补缩,缩痕深度可达0.1~0.3mm。

- 熔体温度与注射速度失衡

熔体温度偏低:

当机筒温度<190℃(EPDM/PP体系),熔体粘度升高,流动前沿温度下降过快,补缩通道提前封闭。

注射速度过快:

高速注射(如>90%最大速度)导致熔体剪切生热不均,表层冷却固化层增厚,阻碍保压阶段熔体回流补缩。

- 冷却速率与温度场分布

冷却时间不足:

厚壁区域冷却时间需满足( t = \frac{h^2}{\pi^2 \alpha} )(h为壁厚,α为热扩散系数),若冷却时间<计算值的80%,芯层收缩持续至脱模后,缩痕加剧。

模具温度不均:

动模与定模温差>10℃,或局部冷却水道堵塞,导致非对称收缩,加强筋对应表面温度梯度增大。

三、模具设计角度:结构缺陷与流动路径优化

- 浇注系统设计不当

浇口位置与数量不合理:

单一侧浇口注塑厚壁件时,熔体流动路径过长(如>150mm),末端压力损失>30%,补缩能力不足。

浇口尺寸过小:

浇口截面积与产品体积比<1:100时,保压阶段熔体回流阻力大,无法有效传递压力至厚壁区域。

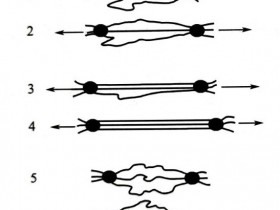

- 加强筋结构设计缺陷

筋厚与壁厚比例超标:

若加强筋厚度>主体壁厚的50%,筋位冷却速度慢于周围区域,收缩差形成“阴影效应”,表面缩痕深度增加50%~80%。

根部无圆角过渡:

锐角连接(R角<0.5mm)导致应力集中,同时阻碍熔体流动,加剧局部收缩。

- 冷却系统布局缺陷

冷却水道远离热节:

厚壁区域或加强筋根部未布置随形冷却水道,冷却效率低下,温差>15℃,收缩不均。

水道直径与流量不足:

若水道直径<8mm或流量<10L/min,无法及时带走热量,延长冷却周期。

四、系统性改善方案

- 材料配方优化

流动性提升:

添加5%~8%低分子量PP(MFI 30~50g/10min),或引入0.5%~1%硅酮流动助剂,使TPV整体MFI提升至12~18g/10min。

收缩率调控:

采用纳米碳酸钙(粒径<100nm)替代传统填料,添加量控制在15%以内,体积收缩率可降低至1.8%。

润滑体系平衡:

采用硬脂酸钙(0.3%)+褐煤蜡(0.2%)复合内润滑,减少外润滑剂至0.8%,提升保压传递效率。

- 注塑工艺参数优化

保压策略:

采用多段保压:第一阶段保压压力为注射压力的70%(70MPa),持续10s;第二阶段降至50MPa,维持20s。

温度控制:

机筒温度设定为后段185℃→中段200℃→前段210℃,模具温度60~65℃(动模)与55~60℃(定模),温差<5℃。

注射速度调整:

采用“慢-快-慢”三段式注射:初始速度30%充填流道,60%快速充填型腔,末端降至20%以减少喷射纹。

- 模具结构改进

浇注系统优化:

采用热流道+针阀式浇口(直径Φ2.5mm),在厚壁区域增设辅助浇口,流动路径缩短至<100mm。

加强筋设计修正:

筋厚/壁厚比≤0.5,根部R角≥1mm,顶部增设0.1mm排气槽,减少气阻与应力集中。

随形冷却水道:

采用3D打印技术制作随形水路,距筋位表面5~8mm,水道直径Φ10mm,并联布局确保流量>15L/min。

TPV厚壁注塑缩痕是材料收缩特性、工艺补缩能力与模具热管理三者协同失效的结果。通过提升熔体流动性(MFI>15g/10min)、采用多段保压策略(压力70MPa+时间30s)、优化模具随形冷却(温差<5℃)等综合措施,可显著消除表面缺陷。未来可进一步探索微发泡注塑、模内感应加热等新技术,以实现接近“零缩痕”的高品质TPV制品。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-