- A+

在热塑性弹性体(TPE)的挤出加工中,TPV(热塑性硫化橡胶)与TPS(热塑性苯乙烯类弹性体)因其优异的弹性和加工性能被广泛应用于汽车密封件、工业管材等领域。然而,实际生产中常出现垂直于挤出方向的表面纹路(俗称“鲨鱼皮”或“熔体破裂”),且纹路间距宽窄不一,严重影响产品外观与力学性能。本文从材料配方(粘度特性)与加工工艺两大维度,系统解析纹路成因,并提出针对性改善方案。

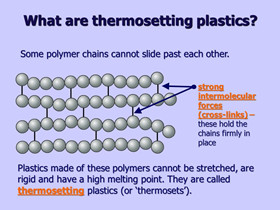

一、材料配方角度:粘度特性与纹路形成机制

- 基体聚合物的分子量及分布

- 高粘度与弹性湍流:

TPV的基体通常为动态硫化的EPDM/PP体系,TPS则以SEBS/SBS等苯乙烯嵌段共聚物为主。若基体分子量过高(如EPDM交联度偏高或SEBS分子量分布宽),熔体粘度显著增大。在挤出过程中,高粘度熔体通过口模时,剪切速率超过临界值,导致弹性湍流,形成周期性纹路。

- 分子量分布不均:

分子量分布指数(PDI)过宽时,低分子量链段优先流动,高分子量链段滞后,造成熔体前沿断裂,纹路间距随机变化。

- 增塑剂与填料的调控失衡

- 增塑剂不足:

TPV/TPS中白油或添加量不足,熔体延展性下降,流动过程中弹性应力累积,加剧纹路产生。

- 填料分散不均:

碳酸钙、滑石粉等填料若未充分分散(团聚尺寸>5μm),形成局部高粘度区域,挤出时流速差异导致纹路间距波动。

- 润滑剂与相容剂的影响

- 内润滑缺失:

未添加硬脂酸锌、EBS等内润滑剂,熔体与螺杆/料筒间摩擦阻力增大,剪切生热导致粘度不稳定。

- 相容性不足:

TPV中EPDM与PP相界面结合弱,导致相分离,熔体流动呈非均质特性。

二、加工工艺角度:流动不稳定性与纹路关联

- 温度控制失当

- 熔体温度过低:

若机筒温度设置偏低(如TPV加工温度<180℃),熔体未完全塑化,粘度偏高,挤出时口模处压力波动显著,形成宽窄交替的纹路。

- 温度梯度不合理:

机筒分段温差过大(如后段至前段温差>30℃),导致熔体经历反复“塑化-冷却”,流动连续性被破坏。

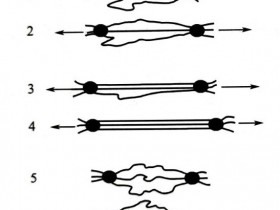

- 螺杆参数与剪切速率

- 螺杆转速过高:

转速超过临界值,剪切速率超过材料承受范围,引发熔体破裂。

- 压缩比与混炼段设计:

压缩比过低或混炼段长度不足,导致熔体均化不充分,局部粘度差异被放大。

- 口模设计与冷却速率

- 口模流道长径比(L/D)不足:

L/D<20时,熔体在口模内停留时间过短,弹性应力未充分松弛,出口膨胀(Barus效应)加剧,形成周期性纹路。

- 冷却速率过快:

水冷槽温度过低(如<15℃)或距离口模过近,表层熔体骤冷收缩,与芯层流动速度不匹配,产生拉伸共振。

三、改善方案:配方与工艺协同优化

- 配方优化策略

- 分子量调控:

选用PDI<3的SEBS或动态硫化EPDM(交联度控制在80%~85%),并添加5%~10%低分子量PP(MFI 20~30 g/10min)降低整体粘度。

- 增塑体系平衡:

TPV中白油添加量提升至20%~25%,TPS中白油添加量15%~20%,并复配0.8%硅酮母粒改善流动性。

- 填料改性:

对碳酸钙进行硬脂酸表面包覆(活化度>95%),添加量控制在15%以内,同时引入2%钛酸酯偶联剂提升分散性。

- 润滑与相容剂:

添加0.8%硬脂酸钙+0.5%EBS复合润滑体系,并采用1%~2%的PP-g-MAH改善TPV相界面结合。

- 工艺参数调整

- 温度梯度优化:

设置机筒温度分区为:TPV(后段170℃→中段190℃→前段200℃),TPS(后段160℃→中段180℃→前段190℃),口模温度降低5~10℃以稳定流动。

- 螺杆转速与剪切控制:

将转速限制在40~60 rpm,采用屏障型螺杆(压缩比3:1,混炼段6D)提升熔体均化度。

- 口模流道修正:

增大口模L/D至25~30,入口角优化为30°,并镀硬铬降低表面摩擦系数(Ra<0.2μm)。

- 缓冷处理:

水冷槽温度调整为25~30℃,距离口模50~80cm,必要时增加红外预热段(80~100℃)延缓冷却。

- 设备与模具改进

- 熔体齿轮泵加装:

在挤出机与口模间增设熔体泵,将压力波动控制在±0.5 MPa以内。

- 自适应控制系统:

采用PID闭环控制,实时监测熔体压力与温度,动态调节螺杆转速与加热功率。

TPV/TPS挤出纹路的本质是熔体粘弹性与流动不稳定性的耦合作用。通过降低配方粘度(增塑剂、润滑剂)、优化加工剪切场(温度、螺杆设计)、改善口模流变环境(L/D、冷却)等系统性措施,可显著消除垂直纹路。未来研究可进一步探索纳米填料定向排布、微发泡缓冲等创新方案,以实现更高表面质量的挤出制品。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-