- A+

一、热塑性弹性体注塑制品凹痕和气孔的原因

1.1. 热塑性弹性体注塑产生气孔的原因

在注塑产品生产过程中,产品凹痕和气孔是不良现象中发生频率最高的,注入模具的塑料在冷却时发生体积收缩,早冷却部分即表面首先硬化,内部就会产生气泡;所谓气孔指模具内的材料从表面开始固化,对模具内的全部容积来讲材料相对不足,由于这个原因产生了真空状态的孔,一般发生在制品厚的地方、材料熔接痕处、注料口处。但这种情况发生在热塑性弹性体身上,则比较少见,原理很简单,当硬度低的TPE,即使固化,也不会形成不可变形的外壳,最终形成塌陷。但除非热塑性弹性体的硬度大于90A以上、制品厚度比较厚,材料流动性超好、排气不畅的情况。

由于水分以及挥发物产生的气孔,一般都扩散到制品的所有部分,气孔的形状一般较小,甚至不易察觉,但测试材料比重应该很明显,实际上材料整个处于发泡的状态,类似马蜂窝被压实的情况。这种情况,通常是材料没有干燥到位,以及材料中某些助剂的分解、挥发等。

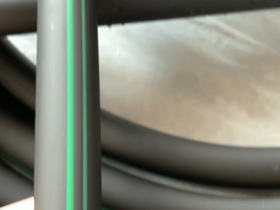

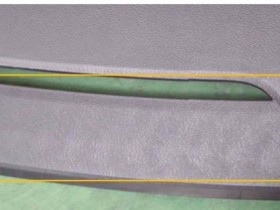

透明产品有气孔就成问题,不透明产品有气孔没有使用上的障碍且产品内也不宜看到。但是在有些应用上,比如脚轮,如果有空穴,则严重影响脚轮的使用寿命,如下图:

对于脚轮这种注塑结构,尽管排气做的非常好(上图可以看到在排气处有多处溢料),但是在熔接痕处依旧有很大的空穴。我们猜测是因为这种型腔,是2股料流贴着圆周运动,如果速度快到一定程度,料流一定沿着圆周切线运动,而不是贴着圆周运动,这个时候在2个料流汇合处,也就是切线相交处,产生了料子无法达到的地方,也就是空穴产生的原因。

1.2. 热塑性弹性体注塑产生凹痕(塌陷)的原因

所谓凹痕就是冷却慢的部分在气泡收缩的方向产生了显眼的凹面;以及收缩性大的热塑性弹性体材料也容易产生凹痕。当要改变成型条件来消除凹痕时,应该把设定条件往收缩小的方向设定。即模温、料筒温度降低,射出压力提高,但是应该注意由此可能会引起残余内应力。

通常硬度低的热塑性弹性体收缩率比硬度高的收缩更大,硫化程度高的热塑性橡胶比硫化程度低的收缩率更大,填料多的热塑性弹性体比填料少的收缩更小。通常TPU、TPEE的收缩率比TPE-S、TPV小的多。

因为凹痕以不显眼为好,所以不影响外观的时候,在模具上加工成腐蚀的模样,例如纹状、粒状等。

如果成型材料是抗冲击性聚苯乙烯HIPS(聚苯乙烯PS的一种)时,用降低模温来降低光洁度也有效果。但是这些方法一旦有凹痕发生,想修理磨光产品就有困难。

二、热塑性弹性体注塑制品凹痕和气孔解决方法

2.1 从成型工艺角度

即时:提高射出压力,延长射出保压时间,降低料筒温度和模具温度,水分和挥发物引起时应充分干燥材料,在产生凹痕的地方强制冷却。

短期:在产生凹痕的地方补上流边。在产生凹痕的地方的材料通过有狭小的场所时,把这部分加厚。

长期:应彻底避免设计制品厚度的差异。容易产生凹痕的加强筋,狭长的形状应尽量短。 应增大浇口、主流道、分流道、喷嘴孔。改进排气。

2.2 从材料成型性能角度

尽可能降低材料的收缩率,可以有效的避免凹坑(缩痕);如没有必要,热塑性弹性体材料的流动性不要做的太好;选择合适的材料助剂,避免高温分解或者过度挥发份产生。

三、其它参考事项

3.1. 成型收缩性大的材料凹痕也大,例如聚乙烯PE、聚丙烯PP,即使只要稍微的加强筋,就会产生凹痕。这个低硬度的TPV、TPE-S因为收缩率在2~4%,所以凹痕表现更为突出。

3.2. 当温度降低到不产生凹痕时,如果在模腔内的材料还有压力,应该考虑到不会产生凹痕了。围绕在模具内的材料在模具内的压力即静压力,无论什么地方都是不一定的。

接近浇口部分的压力高,如果材料的通边宽,因为到各个角落的压力的传递,近浇口同远离浇口的地方的压力差跟全体的压力相比相差很小就不会产生凹痕,也就能得到不残留内部应力的制品。

而部分的材料在流入有困难的场所时,这个地方有高的压力,其他地方的压力降低就会产生凹痕。这一部分高压的残留,是制品的内部应力也大。在理想的状态下材料温度同模具温度的上升,材料流动性较好,并且射出在静压状态也变低。

3.3. 在变化成型条件时,温度、压力、时间的组合应预先制作好的表格,按顺序进行,就可以早知道结果。首先时间变得很长后,每逢压力的微小变化也容易知道。应注意的是:得到温度变化时的结果,应该在注射料之后,等温度降下后再生产时的结果。

3.4. 判断气孔造成的原因,只要观察塑料产品的气泡在开模时是瞬时出现还是冷却后出现,如果当开模时瞬时出现,多半是物料问题,如果是冷却后出现的则属于模具或注塑条件问题。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-