- A+

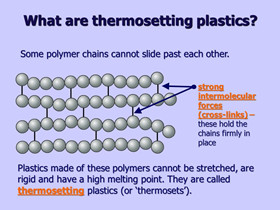

结合橡胶也称为炭黑凝胶,指未硫化混炼胶在填料(炭黑)表面上不能被良溶剂溶解的那部分橡胶。实质上是填料表面上吸附的橡胶,也就是填料与橡胶间的界面层中的橡胶,具有类似玻璃态的特点。结合橡胶多则补强性强,所以结合橡胶是衡量炭黑补强能力的标尺。

结合橡胶是填料表面对橡胶的吸附产生的,所以任何影响这种吸附的因素均会影响结合橡胶,其因素是多方面的。

1.炭黑比表面积的影响

结合胶几乎与填料的比表面积成正比增加,随比表面积增大,与橡胶形成的界面积增大(当分散程度相同情况下),吸附表面积增大,吸附量增大,即结合橡胶增加。

2.混炼薄通次数的影响

在天然橡胶中结合胶约在薄通10次时为最高,以后有些下降,约在30次后趋于平稳。开始的增加是由于混炼增加了分散性,增加湿润的作用,同时也增加了大分子的断链。天然橡胶是一种很容易产生氧化降解的物质,那些只有一、二点吸附的大分子链的自由链部分可能存在于玻璃态层及亚玻璃层外面。这部分橡胶分子链薄通时同样会产生力学断链及氧化断链。这种断链可能切断了吸附点的连接,这样就会使结合胶量下降。

氯丁橡胶、丁苯橡胶和丁基橡胶随通次数的变化,结合胶随薄通次数增加而增加,大约到30次后趋于平衡。

3.温度的影响

混好的试样放在不同温度下保持一定时间后测结合橡胶量,随处理温度升高,即吸附温度提高,结合胶量提高,这种现象和吸附规律是一致的。

与上述现象相反,混炼温度对结合胶的影响却是混炼温度越高则结合胶越少。这可能是因为温度升高,橡胶变得柔软而不易被机械力破坏断链形成大分子自由基,炭黑在这样柔软的橡胶环境中也不易产生断链形成自由基,因此在高温炼胶时形成的结合胶比低温炼胶时的少。

4.橡胶分子量的影响

随橡胶分子量增加,结合胶量增加。这是因为一个分子可能只有一、二点被吸附住,但这时它的其余链部分都是结合胶,所以分子量大,结合胶就多。

5.停放时间的影响

混炼后随停放时间增加,结合胶量增加,大约一周后趋于平衡。因为固体填料对橡胶大分子的吸附不像对气体或小分子吸附那么容易。另外化学吸附部分较慢,也需要一定时间。这也是胶料混炼需要停放的原因之一。

6.炭黑中氢含量的影响(表面活性)

表面活性越高,炭黑与橡胶之间的吸附作用越大,因而结合胶量越多。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-