- A+

与无机矿物填料填充效果有关的主要性能是粒度大小和粒度分布、颗粒形状、比表面积、吸油值、硬度以及表面性质、化学组成、密度与堆砌密度、白度、热性能、光性能、电性能、磁性能等。

1、粒度大小与粒度分布

填料颗粒的粒径和粒轻分布是粉体填料的重要特性之一。填料粒径、粒径分布影响到材料制品如塑料、橡胶的力学性能;影响到造纸填料、涂布颜料及涂料的光学性能、流变性能。

一般矿物填料的颗粒粒径越小、则填充材料的力学性能越好,如用325目和2500目CaCO3填充半硬质PVC时,后者比前者强度提高30%;用玻璃纤维增强热塑性塑料时,纤维直径一般在12μm左右。但颗粒粒径越小,要实现均匀分散就越困难,需要更多的助剂以及更高的加工费用,因而要根据使用需要确定适宜的填料粒径。另外,颗粒的粒径分布对填充体系的影响很大,要重视填料粒度分布对填充体系的影响。

矿物填料颗粒是一群粒度分散、大小不一的连续的颗粒群。粒径(也称粒度)是指填料粒子大小的量度,粒径的表征包括粒子大小的表征(平均直径)和粒径分布(粒度分布)的表征。对大量不同粒径构成的群体,用某种假想颗粒的粒径与其粒径相对应时,一般便将假设颗粒称为平均粒径。

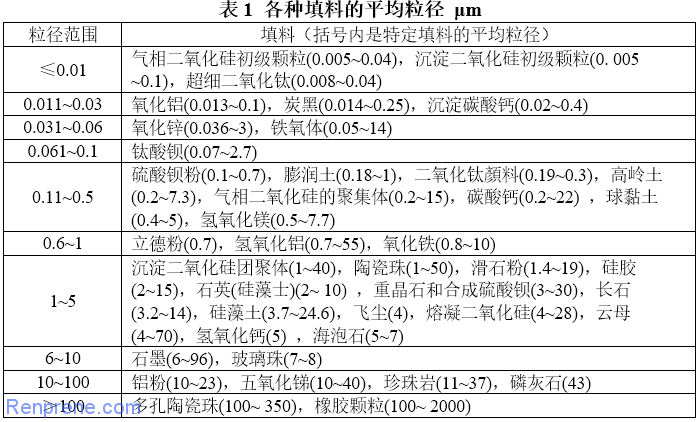

粒径大小是填料的一个重要性质,它影响到填料使用的每一个方面,以及决定填料是否适用。一般矿物填料的颗粒粒径越小、比表面积越大,与高分子树脂的接触面积也越大,填料与高分子的结合强度将增高,可防止填料的迁移,填料分散均匀稳定,从而可提高填料和高聚物制品的力学性能。表1是各种填料的平均粒径。

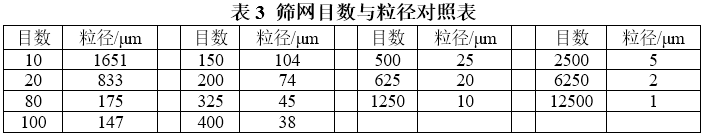

粒度测定的方法有筛析法、沉降法(包括重力沉降和离心沉降)、激光粒度分析仪、显微镜法、库尔特计数器以及比表面积测定法(见表2)。由于各种粒度测定仪器、方法的物理基础不同,相同样品用不同测定方法和测定仪器测得的粒度物理意义及粒度大小和粒度分布也不尽相同。用沉降粒度分析仪测定的是等效径(即等于具有相同沉降末速的球体直径),激光粒度分析仪、库尔特计数器、显微镜等仪器测得的是统计径,透过法和吸附法得到的是比表面积直径。因此,在表征和评价填料的粒度大小和粒度分布时,一定要注意这点。筛分法是一种最传统的粒径分析方法,目前最细的标准筛只能到500目(相当于25μm左右,见表3)。对于小于10μm的超细粉体,不能用传统的筛分法进行分析测定。

2、颗粒形状

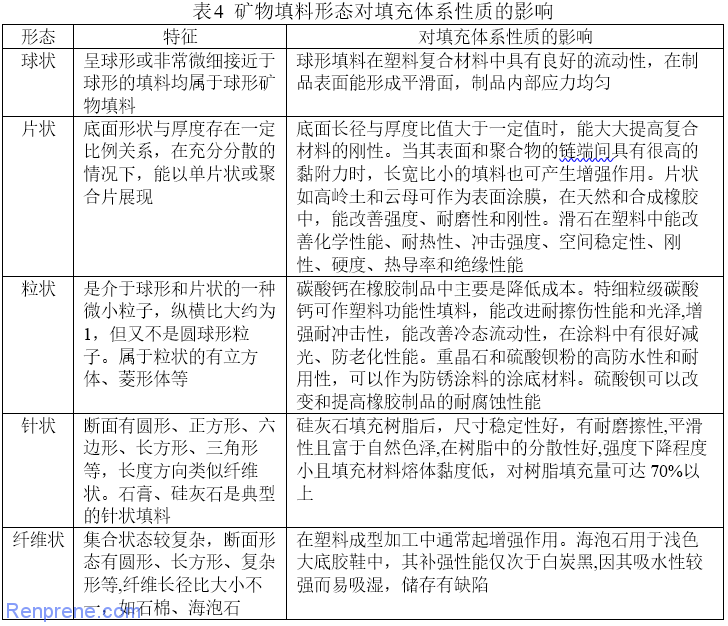

填料的几何形态在充填塑料中起重要作用,无机矿物填料颗粒的形状大体可分为球状、片状、立方状、纤维状(或针状)等。不同填料往往具有不同的颗粒形状。填料颗粒形状从两个方面影响填料的填充效果:一是形状不同,填料的比表面积不同;二是填料的形状直接影响填料的堆砌密度。对于片状填料,常用颗粒的平均直径与厚度之比(径厚比)表示。对于纤维状、针状填料常用颗粒长度与平均直径之比(长径比)表示。各种颗粒形状在填充体系中影响差异很大。不同颗粒形态填料充填的塑料制品,其机械强度由大到小一般为:纤维状、针状、片状、柱状、块状、立方状、圆球形。

球形颗粒具有最高的堆积密度和均匀的应力分布,可增加流动性和降低黏度。片状具有较良好的增强性能和堆积密度,有较大的反射表面,有利于取向且具有较低的液体、气体和蒸气的渗透性;对于片状填料(如滑石粉、石墨、云母、高岭土等)通常采用颗粒的平均直径与厚度之比(径厚比)表示,一般径厚比应大于4。纤维状、针状颗粒填充体系具有较高的强度,可减少收缩和热膨胀,并可提高触变性;对于纤维状填料颗粒的长度与平均直径之比(长径比)表示,一般长径比应大于10。矿物填料形态对填充体系性质的影响见表4。

3、表面性能

填料的表面性能包括比表面积、表面能、表面形态、晶体结构、表面官能团等。这些性质对填料活性、分散及其与有机树脂结合表面改性等有着很大影响。

3.1比表面积

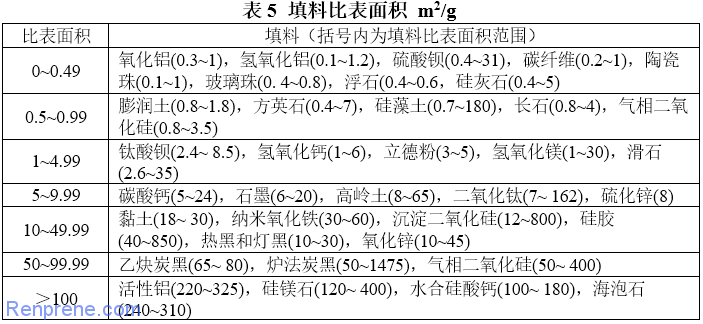

填料的比表面积是填料表面物性中最重要的因素之一,比表面积是指单位质量的物质所具有的表面积,比表面积大小对填料与树脂之间的亲和性、填料表面活性处理的难易与成本都有直接关系。填料的比表面积越大,对树脂填充改性的效果越好,但是其表面自由能也越大,颗粒之间越容易凝聚,越不易分散。一般来说,比表面积越高,表面的吸附量越大,填料的吸油率也就越高。

比表面积的大小主要与填料的粒度大小与粒度分布及颗粒形状有关,颗粒粒度小和高孔除率的填料,比表面积也大。对于无孔隙和表面光滑平整的颗粒,其单位质量的外表面积就是其比表面积,如碳酸钙、石英粉、长石粉等;但对于具有也隙或也道的非金属矿物填料,如硅藻土、多孔粉石英(属于一种火山灰沉积岩,其自然粒径细(0.5μm左右),颗粒分布均匀,比表面积大(8.3m2/g),外形结构近似球型无棱角状。部分填料的比表面积见表5。

3.2表面自由能

填料颗粒表面自由能大小关系到填料在基体树脂中分散的难易程度。当比表面积一定时,表面自由能越大,颗粒之间越容易产生凝聚,越不易分散。在填料表面处理时,降低其表面自由能是主要目标之一。几种常见矿物填料的表面能(×10-3J/m2)为:云母2400~25000,多孔粉石英1500~2000,钛白粉650,高岭土500~600,碳酸钙65~70,滑石60~70。

3.3表面官能团

填料表面由于各种官能团的存在及与空气中的氧或水分作用,使之与填料内部的化学结构存在差别。大多数无机填料具有一定的酸碱性,其表面有亲水基团并呈极性,容易吸附水分。而有机聚合物则具有憎水性,因此两者之间的相容性差,界面难以形成良好的黏结,正因为如此,为了改善填料和树脂的相容性,增强二者的界面结合,要采用适当的方法对无机矿物填料表面进行改性处理。如黏土矿物硅氧四面体及铝氧八面体表面,它们对活性、与树脂结合强度及表面改性的难易有重要影响。

3.4表面结构

填料表面的物理结构也对其填充性能有一定影响。填料表面的特理结构十分复杂。结晶粒子在熔点时发生急剧变化使表面产生许多凹凸,而非结晶粒子(如玻璃)在高温时黏度较低。由于表面张力使表面变得光滑,填料经过粉碎加工后表面又会发生变化,这些都影响其与基料和聚合物的结合状态。

填料在聚合物中的分散状态对填充材料的性能,尤其是力学性能影响极大;而填料在聚合物中的分散状态与其表面活性及高聚物基料的混合工艺等有关。填料粒子的表面与基料之间的结合状态对填充材料的综合性能有直接影响。填料表面所存在的,无论是物理因素还是化学活性因素,对这种结合状态都有不容忽视的影响。因此,在加工和选用无机填料时必须考虑填料表面的物理化学特性。如能实现无机填料与基料之间的化学结合,就会大大提高填充效果,还会使某些填料起到增强作用,如加大填充量而又不影响填充熔体的流动性,能使成型顺利进行,材料又有良好的表观质量等。实现良好化学结合的最有效的方法是对填料进行适当的表面处理。

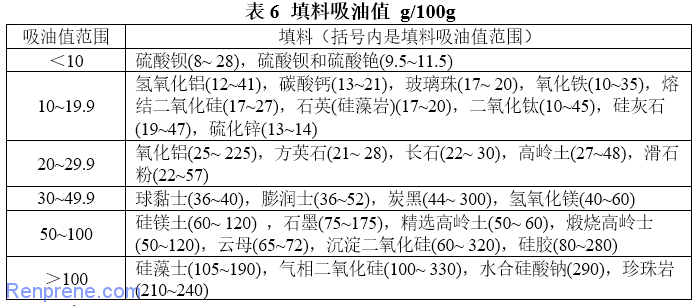

4、吸油值

吸油值是无机矿物填料的主要性能指标之一。填料吸油值的大小影响填充体系增塑助剂的用量和材料的可加工性。当填料与增塑剂同时并用时,如果填料吸油值高就会吸附增塑剂,会大大降低增塑剂对树脂的增塑效果,或者需增大增塑剂的用量。吸油值低的填料,填充体系的可加工性好,容易与树脂混合,可以减少增塑助剂的用量。如重质碳酸钙其吸油值约为30~40g DOP/100g,轻质碳酸钙的吸油值是重钙的4~5倍,使用重钙代替轻钙作为人造革的填料时,可以减少增塑剂的用量。表6列出了主要填料的吸油值。

无机矿物填料的吸油值与其粒度大小和粒度分布、颗粒形状、比表面积等有关;粒度越细,比表面积越高,其吸油值越大。对于相同细度的同类无机矿物填料,表面有机改性可以降低无机矿物填料的吸油值。

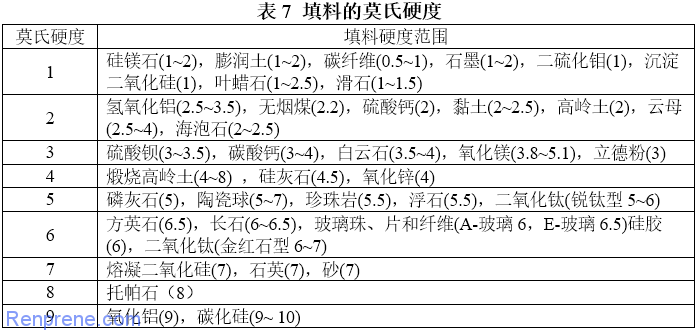

5、硬度

填料颗粒的硬度大小对加工设备的磨损有重要影响,人们不希望使用填料带来的效益被加工设备的磨损抵消。一方面,硬度大的无机矿物填料可以提高填充材料的耐磨性而被人们所重视,当然,硬度大小不同的无机矿物填料对加工设备的磨损是不同的;另一方面,对于某种硬度的填料,加工设备的金属表面的磨损强度随填料粒径的增加而上升,到一定粒径后其磨损强度趋于稳定。如重质碳酸钙的莫硬度约为3,石英的莫氏硬度在7以上,石英对塑料加工设备的磨损要比重质碳酸钙要大;但石英作为PVC塑料地板块的填料时,能大大提高塑料制品的耐磨性和耐刻划性,尽管售价比填充碳酸钙的制品高,仍受到人们的欢迎。

此外,设备磨损也与设备的材质有关,设备材料的硬度越高,对于同一硬度的无机矿物填料磨损强度越小。常见填料的硬度见表7,莫氏硬度是指材料之间彼此刻痕能力的相对比较。

接下篇:聚合物填料性质梳理2

- TPV/TPE业务助理

-

- 更多好文敬请关注

-

2018年12月17日 上午9:08 沙发

恭喜本文被韧科技公众号选中并推送 2018.12.09