- A+

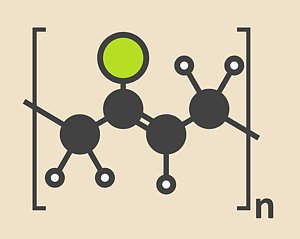

一、PVC加工改性原理

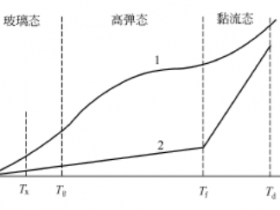

PVC属于一类强极性聚合物,其分子间作用力大,从而导致PVC软化温度和熔融温度较高,纯PVC一般需要在160~210°C时才可塑化加工。

另外,PVC分子内含有的取代氯基,容易导致PVC脱HCl反应,从而引起PVC降解反应,所以PVC对热极不稳定,温度升高,会大大促进PVC脱HCl反应,纯PVC当温度达到120°C时,即开始脱HCl反应,从而导致PVC热降解发生。

鉴于PVC上述两个特点,纯PVC在未达到软化温度之前已开始发生热降解,从而导致纯PVC无法用塑化熔融法加工,因此,必须对纯PVC进行加工改性,使之可以用塑化方法加工。

PVC的加工改性方法为纯PVC中加入增塑剂和热稳定剂。

PVC中加入增塑剂,可以消若PVC分子间的作用力,增加分子的移动性,从而使其加工熔融温度下降,低于PVC的热分解温度。

PVC中加入热稳定剂,可以抑制PVC脱HCl反应,提高PVC热分解温度,使之高于PVC的熔融加工温度。

经过加工改性的PVC的熔融加工温度远远低于其热分解温度。

另外,PVC熔体还具有熔体弹性低、延展性差等不足,加入加工助剂,可以改善PVC加工中产生的熔体破裂、制品无光等缺点。

二、PVC加工配方用助剂

PVC加工配方中所用的助剂主要有四种,即增塑剂、热稳定剂、润滑剂和加工助剂。

2.1、增塑剂

增塑剂是指可提高聚合物理性的一类物质,增塑剂主要用于PVC树脂,其用量可占整个增塑剂用量的98%以上。

增塑剂的主要作用如下:

1)降低聚合物熔融温度及熔体粘度,从而降低其成型加工温度;

2)使聚合物制品具有柔软性、弹性及耐低温性能。

2.2、热稳定剂

PVC热稳定机理:

纯PVC树脂对热极为敏感,当加热温度达到900C以上时,就会发生轻微的热分解;当温度达到1200C后,即发生明显的热分解反应,使PVC树脂颜色逐渐加深,PVC的热降解机理十分复杂,但PVC的热分解反应的实质是由于脱HCl反应引起的一系列反应,最后导致大分子链断裂。

虽然PVC的热分解机理还不十分成熟,但防止PVC热分解的热稳定机理则比较成熟,它是通过如下几个方面来实现热稳定目的的。

1)捕捉PVC热分解产生的HCl,从而防止HCl的催化降解作用。铅类稳定剂主要按此机理作用,此外还有金属皂类、有机锡类、亚磷酸酯类及环氧类等按此机理作用。

2)置换活泼的烯丙基氯原子。金属皂类、鸭磷酸酯类和有机锡类可按此机理作用。

3)与自由基反应,中止自由基的传递。有机锡类和亚磷酸酯类按此机理作用。

4)与共轭双键加成作用,抑制共轭链的增长。有机锡类和环氧类按此机理作用。

5)分解氢过氧化物,减少自由基的数目。有机锡和亚磷酸酯类按此机理作用。

6)钝化有催化脱HCl作用的金属离子。

同一种稳定剂可按几种不同的机理实现热稳定目的。

实践证明,添加热稳定剂是提高PVC热稳定性的有效方法。PVC热稳定剂种类较多。按其化学成分有盐基性铅盐、金属皂(高级脂肪酸钡、铅、隔、钙、锌、镁、钾、锶等)、有机锡、环氧化合物、亚磷酸酯、稀土化合物及硫醇锑等。配方设计时,通常将不同种类或同一种类的几种稳定剂并用,产生协同、加合或互补效果。因单一成分的热稳定剂难以满足热稳定性和综合性能要求,复合型(液体、膏状、片状)热稳定剂的开发应用得到迅速发展。

2.3、润滑剂

润滑剂是PVC加工中必不可少的助剂。在PVC中添加适量润滑剂,可以降低PVC熔融前粒子之间和PVC熔体中大分子间的相互摩擦;降低PVC熔体育塑料机械接触面之间的相互摩擦。适量润滑剂可改善PVC熔体流动性,提高生产效率,并防止摩擦生热而引起PVC降解,提高制品外观质量。

按功能可分为外润滑剂和内润滑剂。外润滑剂与PVC相容性较差,易从树脂熔体内部迁移至表面,形成润滑剂界面层,从而降低PVC熔融前粒子之间和PVC熔体与塑料机械接触面之间的相互摩擦。内润滑剂含有极性基团,与PVC有较好的相容性,能减少PVC分子间作用力,降低熔体粘度,改善熔融流动性。

内外润滑剂之分只是相对而言,并无严格划分标准。在极性不同的树脂中,内外润滑剂的作用有可能发生变化。例如硬脂酸醇、硬脂酸胺、硬脂酸丁酯及硬脂酸单甘油酯对极性树脂(如PVC及PA)而言,起内润滑作用,但对于非极性树脂(如PE、PP)而言,则显示外润滑作用。相反,高分子石蜡等于极性树脂相容性差,如在极性PVC中用作外润滑剂,而在PE、PP等非极性树脂中则为内润滑剂。在不同加工温度下,内、外润滑剂的作用会发生变化,如硬脂酸和硬脂醇用于PVC压延成型初期,由于加工温度低,与PVC相容性差,主要起外润滑作用,当温度升高后,与PVC相容性增大,则转变为内润滑剂作用。

值得注意的是,在较多的复合热稳定剂中已加入润滑剂。PVC制品生产中,应按复合型热稳定剂产品说明书及参考配方合理使用。如无特殊工艺要求,一般不再另加润滑剂,以免出现“过润滑”等不良情况。

2.4、加工助剂

加工助剂的作用原理:

PVC熔体延展性差,易导致熔体破碎;PVC熔体松弛慢,易导致制品表面粗糙、无光泽及鲨鱼皮等。因此,PVC加工时往往需要加入加工助剂,以改善其熔体的上述缺陷。

加工助剂为一类可以改善树脂加工性能的助剂,其主要作用方式由三种:促进树脂熔融、熔体流变改性及赋予润滑功能。

1)促进树脂熔融 PVC树脂在剪切力下加热时,加工改性剂首先熔融并粘附在PVC树脂微粒表面,基于其与树脂的相容性及高分子量,使PVC粘度及摩擦增加,从而有效地将剪切应力和热传递给整个PVC树脂,加速PVC熔融。

2)熔体流变改性 PVC熔体具有强度差、延展性差及熔体破裂等缺点,而加工改性剂可改善熔体上述六边形。其作用机理为:增加PVC熔体的粘弹性,从而改善离模膨胀和提高熔体强度等。

3)赋予润滑性 加工改性剂与PVC相容部分首先熔融,起到促进熔融作用;而与PVC不相容部分则向熔融树脂体系外迁移,从而改善脱模性。

三、PVC加工配方设计

PVC的产品有几十种,但从特点上看可以分成如下四类:硬制品、软制品、透明制品和无毒制品。不同的PVC制品,其配方设计也不尽相同。

3.1、PVC硬制品

(1) PVC树脂 选用SG-4、5、6、7、8。一般选用5、7型树脂居多。

(2) 增塑剂 可不加或少加,一般用量为0~5份。

(3) 稳定剂 选择范围很广,几乎所有稳定剂都可以选用,但最常用的为铅盐类,加入量稍大。

(4) 润滑剂 需要加入润滑剂,加入量相对大一些。

(5) 加工助剂 一般需要加入。

3.2、PVC软制品

(1)PVC树脂 选用SG-1、2、3型。

(2)增塑剂 必须加入,且加入量大,加入量最高可达100份。

(3)稳定剂 可以少加入,一般少用铅盐,而常用金属皂类和有机锡类。

(4)润滑剂 可少加或不加。

(5)加工助剂 可以不加或少加。

3.3、PVC透明制品

(1)PVC树脂 视需要选取。

(2)增塑剂 几乎不受限制,根据需要添加。

(3)稳定剂 铅盐类及PbSt和CaSt不用,一般透明时,可用其它金属皂类;高透明要求时,可用有机锡类、有机锑及稀土类。

(4)润滑剂 不选PbSt和CaSt。

(5)加工助剂 可选AMS及低分子ACR。

3.4、PVC无毒制品

(1)PVC树脂 要求VCM含量小于1PPM。

(2)增塑剂 不可用磷酸酯类(DPOP除外)和氯化石蜡。DOP和DOA卫生要求高时,也尽可能不选用。

(3)稳定剂 不用铅盐、CdSt和PbSt,部分有机锡也不可用。

(4)润滑剂 不选PbSt和CaSt。

(5)加工助剂 根据需要添加。

四、主要助剂的选用原则

4.1、增塑剂的选用原则

4.1.1. 按制品的软硬程度选用

PVC制品的软硬程度不同,增塑剂的需求量也不同。硬制品——增塑剂加入量为0~5份;半硬制品——增塑剂加入量为6~25份;软制品——增塑剂加入量为26~60份;糊制品——增塑剂加入量为60~100份。

注:以上加入量只是一个大概范围,实际加入量有时是超出上述范围的。

4.1.2. 主、辅增塑剂的协同选用

(1) 主增塑剂 往往为一些与PVC相容性好,增速效率高,可大量加入而不析出的增塑剂。常用的主增塑剂为苯二甲酸酯类和磷酸酯类,典型代表有:DOP、DBP、DIOP、DIBP、DOTP、TCP及DPOP等。此外,在一些特殊应用领域,TOTM、EPS等也可用作主增塑剂。主增塑剂即可单独使用,也可同辅助增塑剂协同加入。一个PVC配方中也往往选用几种主增塑剂并用,优势互补。

(2) 辅助增塑剂 一些与PVC相容性差,加入量受到限制,加入量大易析出。它一般不单独使用,而需同主增塑剂一起加入,才可达到增塑目的。辅助增塑剂往往具有自己独有的特点,如耐寒性、耐热性等。除上面介绍的主增塑剂外,其余增塑剂都为辅助增塑剂,如脂肪族二元酸酯类、环氧类、聚酯类、氯化石蜡、石油苯磺酸酯及柠檬酸酯等。

4.1.3. 按PVC制品的性能要求选取

(1) 耐寒PVC制品一般选用脂肪族二元酸酯类与主增塑剂一起加入,其中DOS耐寒效果最好。

(2) 无毒PVC制品一般不选磷酸酯类(DPOP除外)及氯化石蜡,近年来发现DOP及DOA有致癌嫌疑,可用DHP、DNP及DIDP代替;对无毒要求十分严格时,一般需选环氧类和柠檬酸酯类增塑剂。

(3) PVC农用制品一般不选DBP及DIBP,它们会对农作物产生毒害作用。

(4) 耐高温PVC制品一般需选用耐热增塑剂品种,常用的有:TCP、DIDP、DNP、聚酯类及季戊四醇等。

(5) PVC阻燃制品一般需选用磷酸酯类和氯化石蜡增塑剂,以提高其阻燃性。

(6) 要求降低PVC制品成本时,可选用氯化石蜡和石油酯(M-50)等廉价增塑剂。

4.2、热稳定剂的选用原则

4.2.1. 硬质PVC配方中热稳定剂的选用

硬质PVC中增塑剂加入量少或不加,要求稳定剂的加入量相应增大,且稳定效果要好。

(1) 不透明硬制品 常选用的为三碱式硫酸铅及二碱式亚磷酸铅,两者协同加入效果好,加入比例为2:1或1:1,总加入量为3~5份。

(2) 透明硬制品 不用铅盐类,常选用除Pb、Ca之外的金属皂类及有机锡、有机锑和稀土稳定剂。其中金属皂类加入量为3~4份,有机锡类为1~1.5份。

4.2.2. 软质PVC及PVC糊制品配方中热稳定剂的选用

这类配方中增塑剂含量高,加工温度低,可适当减少稳定剂的加入量。

(1)不透明软制品 常选铅盐(1~2份)与金属皂类(1~2份)协同加入。

(2)半透明软制品 常选用几种金属皂类并用,加入量2~3份。

(3)透明软制品 常用有机锡类(0.5~1份)与金属皂类(1~2份)协同加入。也可用有机锑及稀土稳定剂代替有机锡。

4.2.3. 无毒PVC配方中热稳定剂的选用

(1) 不宜选用铅盐类稳定剂。

(2) 除Pb、Cd皂外其它金属皂类稳定剂可选用。

(3) 无毒有机锡类可选用。

(4) 有机锑和稀土类可选用。

(5) 辅助稳定剂中的环氧类无毒,可以选用。

4.2.4. 主稳定剂的协同作用

在一个PVC配方中,往往选用几个主稳定剂并用,因为不同主稳定剂之间有协同作用。

(1) 三碱式硫酸铅与二碱式亚磷酸铅有协同作用,两者协同比例为2:1或1:1.

(2) 不同金属皂之间有协同作用,金属皂类热稳定顺序如下:Cd、Zn>Pb>Ba、Ca。

一般高热稳定性金属皂与低热稳定性金属皂类之间协同作用效果好,如Ca/Zn、Cd/Ba、Ba/Pb、Ba/Zn及Ba/Cd/Zn等复合稳定剂。

金属皂类的协同使用最为常用,它们很少单独使用。

(3) 金属皂类与有机锡类之间有协同作用,在透明配方中两者往往协同加入。

(4) 部分稀土类与有机硒类有协同作用,用稀土取代有机锡可降低成本。

4.2.5. 主、辅稳定剂的协同作用

(1) 金属皂类与环氧类

(2) 金属皂类与多元醇类

(3) 金属皂类与β-二酮化合物。

(4) 部分稀土与环氧类

(5) 金属皂类与亚磷酸酯类。

4.2.6. 热稳定剂与其它助剂的并用

有些稳定剂本身无润滑作用,如铅盐、有机锡、有机锑及稀土类,配方中要另外加入润滑剂。有些稳定剂本身有润滑作用,如金属皂类,配方中可不加或少加润滑剂。

含硫有机锡类和有机锑类热稳定剂不可与含Pb、Cd类稳定剂并用,两者并用会发生硫污染。

4.3、润滑剂的选用原则

PVC用润滑剂品种有液体石蜡、固体石蜡、微晶石蜡、高熔点石蜡、聚乙烯蜡、酯蜡(S蜡、E蜡、EG蜡、OP蜡、O蜡等)、硬脂酸、硬质酸皂(CaSt、PbSt、BaSt等)、二硬脂酸镁、二碱式硬脂酸铅、脂肪酸酰胺、硬脂酸丁酯、单硬脂酸丁酯、硬脂酸醇、季戊四醇等。

4.3.1. 依不同加工方法选择

(1) 压延成型 目的防止粘辊和降低熔体粘度,提高流动性。润滑剂应以内润滑剂和外润滑剂配合使用,常用品种以金属皂为主,并配以硬脂酸。

(2) 挤出、注塑 目的降低粘度、提高流动性,易于脱模。润滑剂一般以内润滑剂为主,一般以酯、蜡配合使用。

(3) 模压及层压 以外润滑剂为主,常用品种为蜡类润滑剂。

4.3.2. 依不同制品选用

(1) 软制品 软制品中因含有大量增塑剂,而增塑剂大都兼有优良的润滑性,所以润滑剂的用量较少。

在透明膜配方中,选用金属皂类和液态复合稳定剂,配合使用硬脂酸(用量小于0.5份)。对于吹塑膜,为防止粘连,可选用硬脂酸单甘油酯。电缆类配方中,如加入填料,可采用高熔点蜡0.3~0.5份为润滑剂。

(2) 硬制品 润滑剂用量大于软制品,对润滑剂要求高。

透明无毒制品,如吹塑瓶、透明片材等,常用的有OP蜡、E蜡等,加入量为0.3~0.5份,也可与0.5份硬脂酸正丁酯配合使用;也可选用高碳醇0.5份与硬脂酸正丁酯或硬脂酸0.5份配合。不透明制品,如板材、管材等,常用金属皂、石蜡、硬脂酸并用。金属皂1~2份,石蜡、硬脂酸0.3~0.5份。

4.3.3. 共混树脂的影响

(1) 为改善PVC的冲击性能,常共混ABS、CPE、MBS等树脂,但由于这些共混树脂与润滑剂相容性大,故需相应增加使用量。

(2) 为改善PVC的表面光泽,常加入氯乙烯—乙酸乙烯酯共聚物,也需要相应增加润滑剂用量。例如PVC中有无MBS时,配方不同。

| 助剂名称 | 配方一 | 配方二 |

| PVC | 100 | 100 |

| MBS | - | 10 |

| 有机锡 | 35 | 35 |

| 硬脂酸丁酯 | 0.5 | 0.7 |

| 高级脂肪酸 | 0.2 | 0.3 |

| 硬脂醇 | 0.2 | 0.3 |

| 脂肪酸酰胺 | - | 0.5 |

| OP蜡 | - | 0.2 |

4.3.4. 润滑剂与其它助剂的关系

(1)

(2)

(3)

4.3.5. 润滑剂的用量

一个配方中,一般应选用内、外润滑剂并用。润滑剂的用量随加工方法不同而异。

| 加工方式 | 润滑剂类型 | 用量(份) |

| 压延成型 | 内润滑剂 | 0.3~0.8 |

| 外润滑剂 | 0.2~0.8 | |

| 挤出、注塑成型 | 内润滑剂 | 0.5~1.0 |

| 外润滑剂 | 0.2~0.4 |

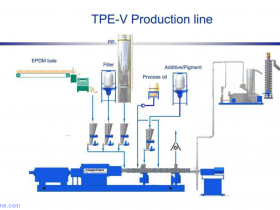

- TPV/TPE业务助理

-

- 更多好文敬请关注

-