- A+

整整80年前,塑界发生了一件大事——真正能够制造出聚合物加工用的双螺杆挤出机,诞生了!

80年过去了,双螺杆挤出机已经得到了广泛应用,许多行业都能看见它的身影。例如:高分子合金共混、PVC管材、食品行业、制药行业等。

在共混改性行业,最常见的即为啮合同向双螺杆挤出机(简称双螺杆挤出机或TSE)。接下来,我们谈谈双螺杆挤出机的发展历程。

1

从单到双,应用范围大大提升

早在19世纪中叶,挤出机就已经在工业生产中普遍应用了。但那时候的挤出机都属于单螺杆挤出机,主要应用在瓷器黏土、橡胶、食品工业三大领域。人们发现,单螺杆挤出机输送物料的效率受介质本身的流变性能影响很大,并且,螺槽根部的物料滞留严重,所以发明家们一直在寻找可以解决上述问题的方案。

Jean Francisque Coignet

(1835 –1902)

1860年代,一个名叫Jean Francisque Coignet 的法国采矿工程师,提出了一种用于输送处理黏土的设备,并在1869年由美国授权专利。起初,他把这种设备称为捏土机(malaxator)。

土爆了对不对?然而,他就是世界上第一个提出真正意义上的双螺杆挤出机的人。双螺杆挤出机的发明,将挤出机在工业生产中的应用大大提升了。当然,改进仍在继续。

2

历史转折,双螺杆挤出机取代液压机

80年前,也就是1938年,意大利LMP公司创始人Roberto Colombo首次真正制造出聚合物加工用的双螺杆挤出机,并且用来制造PVC管材。

这是一个历史性时刻!因为此前,PVC管材都由液压机压制成型的。从那一刻开始,液压机开始被双螺杆挤出机取代。而这,还只是双螺杆挤出机的初尝试。

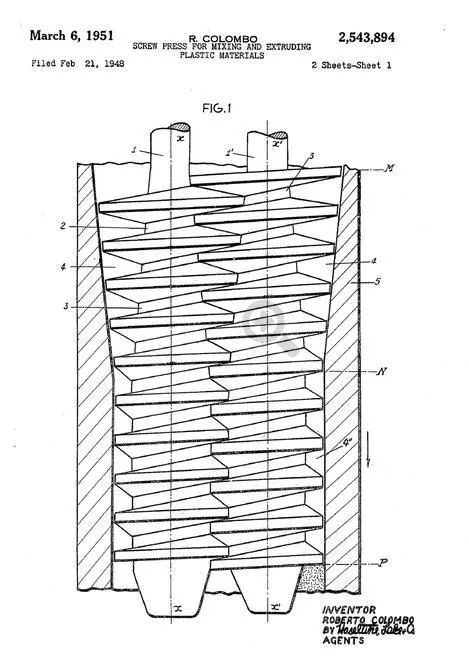

Colombo Roberto在美国申请的一系列专利中的一篇——screw press for mixing and extruding plastic materials(1951)

由上图可见,Colombo的螺杆全部由输送元件组成,这是因为他的设计初衷是挤出成型,所以并没有考虑混合效率的问题。

1939年,Colombo对双螺杆挤出机进行改进,最大直径做到109mm。同年,他获得了第一个客户——德国IG法本公司。双螺杆挤出机开始得到市场认可。

不过,此时双螺杆挤出机的制造与应用还没有达到科学性的高度,可以说应用远远领先于理论。

3

继续改进,克服又一个难题

直到1940年代,一支由数学家、物理学家、工程师和一批机械专家组成的队伍,在德国萨克森-安哈尔特州的IG工厂,开始了系统性研究这类啮合同向双螺杆挤出机。其中就有大名鼎鼎的W. Meskat,A. Geberg和Rudolf Erdmenger。(不会念这些名字?没关系,看个意思就行)

他们的任务是,开发出一台可以用来处理高粘度体系混合问题的化工设备。

R. Erdmenger

(1911-1991)

二战结束后法本公司被解散。这项工作在德国勒沃库森的拜耳公司继续开展。1948年,R. Erdmenger率领其中一个由10-15个成员组成的小组,主要任务就是为拜耳开发化工工艺。

大家知道,单螺杆挤出机最大的缺陷在于其输送能力与输送介质流变特性非常相关,为了克服这一难题,他们再次把注意力放在了同向啮合双螺杆挤出机。

4

技术突破,聚合物共混挤出机首次量产

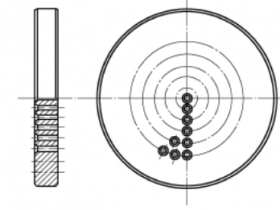

1950年代,有了数年的研究积累,W. Meskat和R. Erdmenger等人把双螺杆挤出机的一些关键性参数进行定义并整理,使挤出机的理论研究走向规范化。下为数篇专利中的一篇,可以看出,当时的挤出机已经以单头元件为主,专利中还公开了啮合元件的应用。

R. Erdmenger-mixing and kneading machine(1954)

1957年,获得生产许可的WP公司推出了第一台共混用的双螺杆挤出机ZSK系列。ZSK即为德语Zweiwellige Knetscheiben-Schneckenpresse的缩写,意为“双轴啮合盘型挤出机”,同时也推出了可以进行自由模块组合的挤出机。该挤出机很快进行了量产。

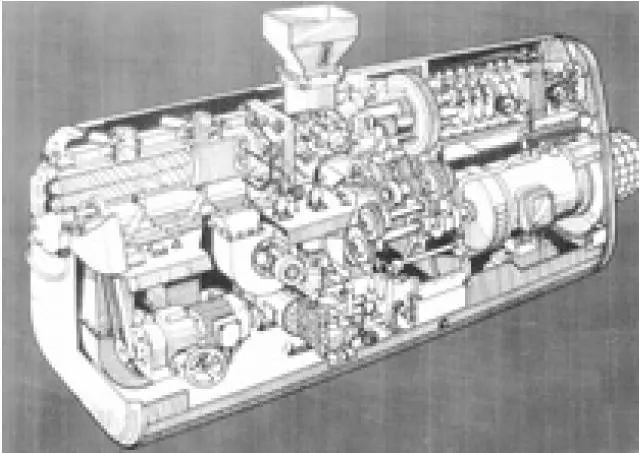

图为第一台用于聚合物共混的双螺杆挤出机(1950年代)

5

超越限制,不断提高产量

WP公司推出的ZSK机型相比于同时期的单螺杆挤出机在产量并没有很大优势,这主要是受制于齿轮箱设计加工技术,更准确地说,是轴向止推轴承的限制。

因为双螺杆一旦确定中心距以后,需要轴承在有限的尺寸下提供足够大的推力。同时需要把电机的扭矩均匀地分配给两根螺杆。这在结构设计、材料选择与热处理、加工制造上都很困难。

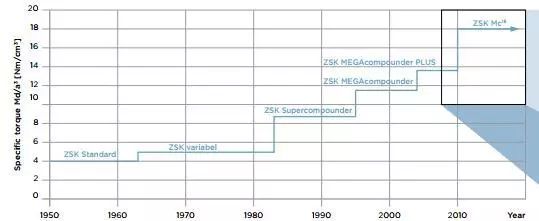

历代ZSK机型比扭矩发展-科倍隆

另一个限制产量的主要因素是比扭矩。比扭矩意味着在单位空间体积上,挤出机可以提供的扭矩极限,该参数的大小往往决定着挤出机的产量性能:比扭矩越高,代表相同螺杆直径下的产量越高。

其实,比扭矩并非越高越好,因为挤出机工艺是个复杂的系统,高比扭矩意味着更高的产能,代表着更低的单位机械能,而产品最终的熔温相较于低比扭设备会有所降低,但是这对于混合质量、脱挥效率等也带来了不利因素。因此,如何平衡这些参数是使用者必须考虑的。

从1960年代起,在聚合物加工领域逐渐普及后,伴随着市场需求,挤出机的各项参数指标也在不断进步。人们意识到,想要做出更好的产品,需要在一定的混合质量的要求下,尽量缩短停留时间,降低熔体温度,提高产量。

65mm机型产量的更新- Screw extrusion technology—past, present and future

由图可以看到,以65mm机型为例,从1980s到2000s,将近20年时间里产量提升了近10倍。比扭矩从ZSK第一代的4Nm/d3已发展到18+ Nm/d3,大小径比从1.22提高到1.80,物料的平均停留时间也由数十分钟降低到了仅仅数十秒。

结语

解决弊端,双螺杆挤出机的未来更精彩

从1938年首次加工PVC,至今已过了80年,目前,在高分子共混改性行业,双螺杆挤出机已成为最具代表性的加工设备。越来越多的领域开始使用TSE作为生产设备。因此对挤出机提出的需求也是不尽相同和千变万化的。

客户对TSE的要求不仅仅停留在高产能、低能耗这些点上。由于工艺参数对产品的性能的影响不容小视,所以也会对于挤出设备提出一些特殊定制化需求。

实际上,即便发展至今,双螺杆挤出机的许多应用也还未建立起真正的理论,可以说应用远远领先于理论。就这个问题,本文作者与双螺杆挤出专家Dr.Tadamoto Sakai(酒井忠基教授)聊天时,酒井教授笑称双螺杆挤出更像一门艺术,而不仅仅是技术。

Dr.Tadamoto Sakai(酒井忠基教授),国际双螺杆挤出专家,2017 SPE International Award获得者,海因茨赫尔曼双螺杆挤出杰出贡献奖获得者,锦湖日丽长期技术顾问,对公司产品的挤出加工工艺和注塑工艺给予最前沿的专业指导。

通过双螺杆挤出机的发展历史,我们可以看出,在应用和理论方面,双螺杆挤出机还有很长的路需要走。不过,相信只要使用者不断提出需求,双螺杆挤出机的发展就不会止步。然而只有使用者对挤出机的认识足够深刻,才能提出明确的改进方向服务于更高质量的产品开发与生产。

敲黑板!现在,进入干货时间

结合业内研究基础,历经多年不断探索,挤出工艺这个曾被称为“黑匣子”的过程逐渐明晰起来。

众多周知,常规挤出机的一些弊端,如:

挤出机中的分散还是以剪切流为主,这对于一些高粘度比体系的分散显然是不利的;

常规啮合元件的剪切场也存在均一性问题,并且也不是所有的物料能经历足够的剪切应力作用;

筒体如何达到更高效、均匀柔和的温度控制;

熔体输送效率如何进一步提升;

如何在保证分散分布质量的前提下降低熔体温度,降低聚合物材料热历史;

……

而针对这些弊端,在以酒井忠基教授为指导的锦湖日丽工艺研究团队,逐一开展了优化研究,现将其整理的一些改善的思路分享如下:

引进了挤出过程模拟分析软件,通过量化分析指导工艺优化

开发了停留时间分布的检测方法来评价螺纹元件和螺杆组合分散分布能力

研究了纤维在挤出过程中的断裂机理,通过平衡剪切应力与停留时间两者的关系,提高了共混挤出后纤维的保留尺寸

优化螺纹元件改善剪切力不平均的问题

- TPV/TPE业务助理

-

- 更多好文敬请关注

-