- A+

一、序言:

先说一下包覆成型。这个技术或者说工艺不是什么新鲜事物,简单的说就是将一种材料通过注塑的工艺,包覆在另外一种材质制品的表面或内部。两种材质通过物理的(卡扣、表面辊花、螺纹)或化学(共粘、互溶)的接合作用,形成一种表观为单一部件但材质为双材质的工艺方法。

实现包覆成型的手段主要有两种:

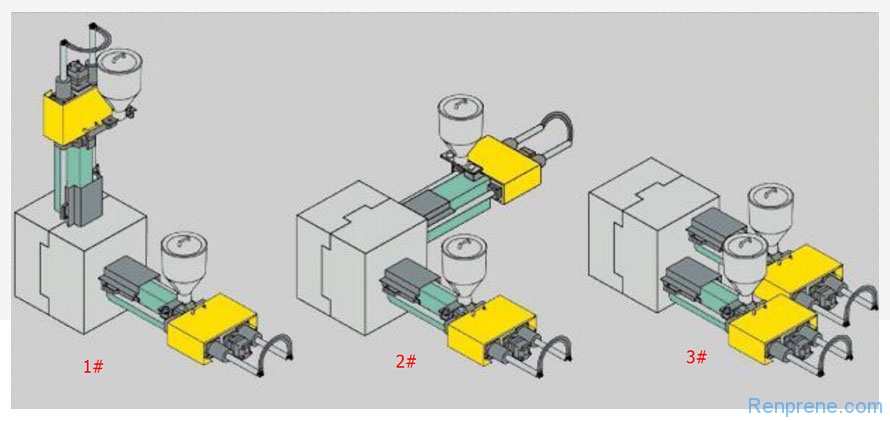

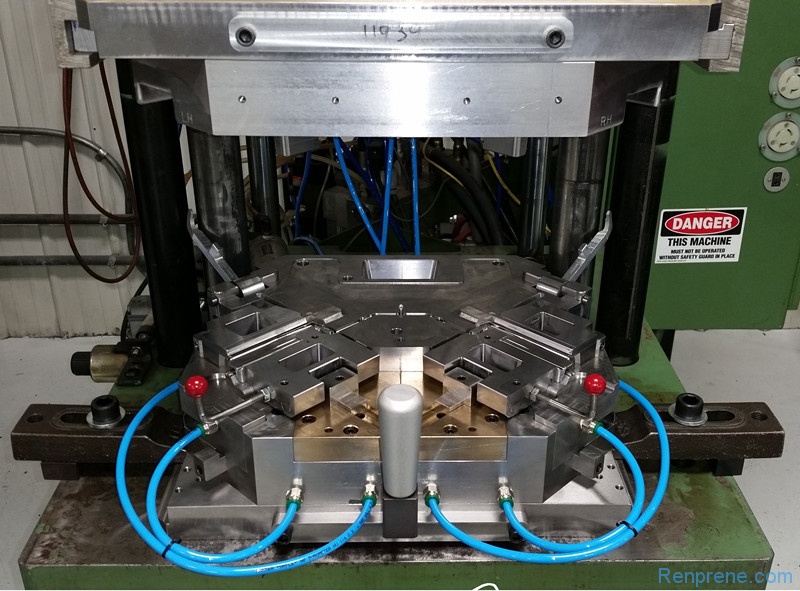

1.1. 一种为2K injection molding,即双组份成型或者也有叫双色注塑的,在双色注塑机上实现,将一种材质注塑成制品,然后在双色机上靠模具翻转跳转到另外一个注塑料筒对应的模具型腔中,该部件做作为镶件,在上面注射上另一材质形成一体化双材质的制品。注塑机是双料筒、双模具型腔,注塑过程呢是同时两种材质的制品都在生产的,只是一个型腔的制品会作为镶件进入下一个型腔而已。

1.2. 另外一种叫2 step molding,翻译过来就是两步注塑,在一台注塑机上将一种材质的部件成型,

该部件作为镶件放到另外一部模具里,再注射上第二种材质。

上述2种工艺,综合的来说统称为over molding即包覆成型工艺。

在工程塑料上这种工艺应用其实已经有较长历史了,比如说PA66 GF的做镶件,表面包覆PA66 URF的齿轮,比如说电子充电器线圈骨架的封装(PET GF FR + PBT GF FR),比如说微型电机的封装(内部PA66 or PET骨架,包覆PBT GF)。

二、包覆成型与包胶的基本定义及原理

讲那么多包覆成型ABC,其实很多人都明白的,有神马意义?其实说白了,在热塑性弹性体应用领域细分市场的包胶,是一种特殊的包覆成型而已。其特殊在于是以软性的TPE材料作为第二种材质组分,包覆到各种硬质的普通塑料、工程塑料的表面或者局部或内部,实现单一部件多种材质效果而已。

简单的说,包覆成型可以是塑包塑,也可以软胶包硬塑,也可以软胶包软胶,而包胶是个习惯性称呼,再说的仔细点,就是射粘包胶,也即通过注射工艺来实现的包胶,基本上就是软胶包硬塑的一种特定的包覆成型工艺而已。

2.1. 双材质部件,物理卡扣与化学键合

前面讲过了,实现包覆成型(包括包胶)的方法可以有物理卡扣的方法和化学方法。前者比如靠卡扣设计、表面辊花、表面攻螺纹,然后包覆上第二种材质实现包覆成型(包胶)。纯靠这种方法实现材质贴合的特点是,物理连接部位有较强的附着力,而物理连接部位之外的部位则几乎没有多少附着力。

化学方法则是靠两种材质间的分子亲和力、化学键的键合力,将两种材质键合在一起,形成单一部件、两种乃至多种组分、材质所以接触界面间有较强附着力的一种工艺。虽然在实际应用中物理卡扣和化学键合的方法常常一起使用,但很明显,实现双材质间的化学键合是更为牢靠、设计自由度更大的优先方法。

2.2. 关于包胶中的粘合(adhesion)与接合(cohesion)的概念

既然明确 在TPE弹性体/硬质塑料的包胶应用中,实现TPE与硬塑的化学键合是优选的双材质间键合方式,就不能不了解两个单词:

粘合(adhesion)与接合(cohesion)。

很遗憾目前汉语还没有形成统一的翻译术语或定义,也有分别翻译叫“粘附”和“共粘”的,本人沿袭的是某德资TPE-S厂商的内部定义。

物理卡扣型的连接不再在本文讨论范围内,上述两种双材质键合方式都属于化学键合方式。

不同的是,粘合(adhesion)依靠的是双材质间的分子极性引力或氢键力,实现第二材质TPE与硬塑间的键合;接合(cohesion)依靠的是双材质间的互溶、极性引力、氢键中一种或数种,实现两种材质间在接触界面上的至少为分子链段层面的键合。

理论层面讲起来很复杂,但从实际应用中来说,有一个很简单的判别方法:

粘合(adhesion)效果在双材质界面上有较强的附着力,但只要有足够撕扯力将TPE强行从硬塑表面撕下的话,硬塑表面是光滑、平整的,没有TPE材质的残留;

接合(cohesion)效果的键合,强力将TPE从硬塑表面撕扯下来的话,硬塑表面有很多的TPE残留,

意味者TPE/硬塑其实在界面上已经互溶,如同两种金属焊接到一起了一样,即便TPE本身被撕扯破了,

界面上的键合也很紧密导致TPE有在硬塑表面残留。

简单的总括一下,粘合(adhesion)是靠TPE/硬塑间的强力吸附力,接合(cohesion)是TPE/硬塑间的分子链段层面的互溶与化学键合。无疑,接合(cohesion)是TPE/硬塑包胶设计中,最理想的化学键合方式。

2.3. 包胶工艺中接合(cohesion)的界面化学反应原理

前面已经论述过,实现包胶这一特殊包覆成型效果,最理想的就是要形成TPE软胶/硬塑两种材质间的分子链段层面的键合。这种强力的化学键合,包括分子或分子链段的互溶、渗透、穿透、分子缠绕。

听上去很像是两种金属的焊接是不是?没错,包胶(cohesion)工艺的原始idea就来自于金属的焊接工艺!将一种金属为底材,另一种金属以高温熔体形式铺敷在其表面,通过高温在两种金属接触界面上形成一个数个分子层厚度的超薄层,两种金属分子在高温超薄接触界面层都处于液体或熔融状态,互相渗透并通过液体分子的自由扩散运动穿透到对方界面,冷却后,形成一个薄层的互溶、穿透、渗透界面。

根据上述类金属焊接机理的包胶(cohesion)理论模型,实现TPE/硬塑的分子链段层面的键合,关键也就是要做到以下三点:

2.3.1. TPE材质与硬塑的极性相近(否则在熔体状态下无法互溶、渗透、穿透);

2.3.2. TPE材质的表面张力小于硬塑的表面张力(否则TPE熔体在硬塑镶件表面会无法铺敷开);

->关于表面张力,想想水银在玻璃表面自行缩成一团,而水珠在玻璃表面能铺展开,就很容易理解;

2.3.3. TPE熔体在模具型腔内沿硬塑表面流动时,冷却过程释放热量,能快速、有效融化硬塑表层形成可互穿的一个薄层;

包胶级TPE的配方设计、包胶的成型工艺,乃至包胶中一些貌似没有规律的难以包覆的问题,在知道上述基本理论模型三要点后,也就都不难把握、不难理解了。

2.4. 实现真正化学键合性质TPE/硬塑接合效果的技术要点与难点

既然TPE/硬塑包覆成型是比较成熟的包覆成型工艺的一个分子,而从TPE/硬塑包胶的机理来看也貌似不是很复杂,可为神马各大TPE生产厂商还是将TPE包胶特别是尼龙TPE包胶,可以作为较大的技术卖点(如果掌握了此技术),或者作为一个技术挑战(对于还没有掌握该技术者)?难道是仅仅人品问题?

要实现真正化学键合性质的TPE/硬塑接合效果,技术要点也是难点,在于:

2.4.1. 首先必须保证TPE有足够的耐温性能,在高温射出时不会在注塑机料筒内降解,而且要确保TPE射出熔体的温度远远高于硬塑的融化/软化温度,让硬塑表面薄层被熔解。。。

->两个要求综合到一起,其实要求TPE耐温足够高;

->而硬塑的熔点/软化点温度越高,技术难度越大;

2.4.2. 高温TPE熔体在模具型腔内沿硬塑部件表面高速流动时,冷却过程中释放的热量能足够融化硬塑基材的表面;

->TPE注塑时的熔体温度越高越好;

->硬塑的融化/软化温度越高,或结晶度越高、结晶融化焓越大,接合越难;

2.4.3. 即便TPE有足够的耐温性能,射出的熔体也有足够高的温度和冷却焓,足以融化硬塑表面薄层,也要求TPE极性和工程塑料极性相近,达到熔体分子链段层级的热力学互溶,在短暂的TPE/硬塑底材的熔体接触时间内,因为分子链段运动而扩散、穿透到对方界面内,否则一旦TPE熔体冷却,形成的只能是分子间的极性吸附力,TPE/硬塑的键合力就是粘合(adhesion)类型的;

2.4.4. TPE熔体的表面张力必须尽可能远远小于硬塑底材的表面张力,否则TPE熔体无法尽快铺展开并进行对硬塑表面薄层的熔解、两种组分的熔体互溶,然后TPE在模具型腔内冷却的话,也就只能形成粘合(adhesion)类型的键合力;

这一节说的有些重复累赘,勉强算是基于TPE/硬塑包胶原理的铺衍详述。

三、各种通用塑料/工程塑料/耐高温特种塑料与TPE包胶难点易点浅析

TPE/硬塑的包胶原理都知道了,技术要点或可能难点也明确了,OK,用这一套观点或理论模型,

来看看通用塑料或者工程塑料,情况如何??

3.1. 通用塑料如PP, PE, ABS

-> 呵呵,熔点/软化点温度不高,材质极性不强,

-> SEBS/TPV/TPO/POE类型的TPE都是非极性的,

->用上述非极性的TPE注塑温度拉高点,熔体会在这些塑料表面融化出一个薄层,然后双方互溶、穿透、渗透。包胶,没问题,是地球人做配方的都能做到!!!

->相反,如果用极性的TPE,比如TPU, TPEE, TPE-A等,TPE熔体温度足够融化上述硬塑材质表层,但两种材质的表面薄层相容性不好,无法实现强力的接合,因为违背了“极性相近”的要求!

3.2. 无定形工程塑料PC, PC/ABS; PPO

-> 软化点温度比通用塑料高,要求TPE有高的熔体温度;

->材料弱到中等极性;

->硬塑是无定形的,包胶中TPE不需很多热量弥补结晶区融化焓的要求;

->所以,包胶不难,SEBS/TPV/TPO类型的TPE,适度调整配方的极性很容易达到要求,而TPU/TPEE更是木有问题,不考虑TPE的硬度要求的话。

3.3. 半结晶性工程塑料, 聚酯(PBT, PET)

-> 材质极性方面,类似于上面的PC, PC/ABS;

-> 材料是半结晶的,TPE熔体在聚酯硬塑表面融化出一个超薄表层,需要更多的热焓,所以TPE温度相应要拉高一些,所以包胶难度略高于PC, PC/ABS;

-> PBT的熔点220°C, PET熔点260°C,TPE熔体温度要求还是较高的,SBS基的TPE可能不太适合, PET包胶比PBT难;

-> TPE-S/TPV配方调整满足极性要求、耐温要求还是可以容易实现的;TPU/TPEE实现包胶自然不在话下。

3.4. 半结晶性工程塑料聚甲醛POM

-> 不管是共聚POM还是均聚POM,熔点都不高(170°C~180°C),硬塑熔点对TPE熔体的温度要求不会太高,对TPE的耐温挑战不大;

->结晶度很高,TPE熔体融化POM表层需要的热焓较大,这一点对TPE的耐温要求又较高;

-> 分子极性不是很强,TPE-S/TPV类在极性互溶上较容易调整配方实现这一要求;

-> POM是自润滑材料,表面张力很低,意味者即便TPE极性相近、熔体温度足够高可以熔融POM表层,但实际包覆工艺中,TPE熔体很难在POM硬塑表层快速有效铺展开!!!

-> 所以,TPE-S/TPV想包覆POM,挺难的!!!目前市场上我只见过胶宝的TF6MAA系列可以包覆住POM (100P, M90)。

3.5. 半结晶性工程塑料尼龙(PA6, PA66)

-> PA6熔点220°C, PA66熔点260°C,需要TPE熔体温度更高,对TPE耐温性要求较高;

-> 极性高于上述所有通用塑料、PC及PPO, PBT, PET, POM, 所以对TPE-S/TPV类软胶的配方调整,有更高难度; TPU/TPEE类极性是足够的但加工中的耐温、流动性、硬度范围却将出现不足,后面再论;

-> PA6, PA66都是半结晶性的且融化焓较高,也要求TPE熔体温度更高以便更有效融化硬塑表层,也提高了对TPE的耐温要求;

-> PA6, PA66的强极性导致易吸水吸湿,对注塑工艺的控制能力有更高要求;

-> 所以,TPE-S / TPV包覆尼龙,是目前包胶配方和工艺中最难的一个领域!!!

3.6. 特种耐高温塑料

-> 硬塑都是高温塑料,如PPS, LCP, PPA, PA46等,极性和上述的工程塑料中的PBT, PET, PA6, PA66等分别相近;

-> 超高的熔点(270°C ~ 310°C)对无论TPE-S, TPV, TPU, TPEE都是个挑战,后面这些TPE熔体至少要高于前面这些耐高温硬塑熔点30°C以上才可能实现接触界面的熔化、混合,这对这些TPE来说难度很大;

-> 通过调整配方的极性和对应的耐高温塑料极性相近, 实现粘合(adhesion)效果的包胶,比较容易;

-> 真正国外包覆PPA, LCP等达到接合(cohesion)的包胶级TPE,都是耐高温TPE比如基于有机硅/TPE-A级的,且有专利!

上述,是基于通用塑料、五大工程塑料、特种高温塑料的基本特性,进行的包胶难点、易点的分析,

还没有考虑到每种塑料的不同配方类型、添加剂使用情况、工艺情况,基本上也只能算上是一个宽泛性的总体分析。

四、包胶级TPE所用基材性能特点与配方难点要点浅析

上面是基于各种通用塑料、工程塑料、耐高温特种塑料特性的分析,很明显, 要实现TPE/硬塑的理想包胶效果,各种TPE基材的特性也必须考虑在内,也就必然涉及相应各种TPE基材特性的配方调整要求。

4.1. 非极性基材的TPE-S, TPV:

-> 包非极性或者弱极性的硬塑材质自然不在话下,不再赘述;

-> 难点是包极性材料、耐高温塑料都贼忒么难;

-> 硬度范围极宽, 不是TPU, TPEE, TPE-A乃至其它大多数TPE基材可比拟的;

-> 手感良好,不发粘、不打滑, 所以人民群众很喜欢!

所以 TPE-S/ TPV与极性硬塑材料包胶,调整配方的重点在于:

-> TPE-S, 提高耐温性能,多用SEBS少用SBS(耐温差);

-> TPE-S, 基材用高极性的基材(这个,供应商如Kraton, Kuraray都有各自独门秘籍),或者用MAH接枝型的基材,用极性基材如TPU+增溶剂进行共混而改变极性的方法,只能作为辅助手段,否则包胶未必好,但却容易发生添加的极性基材及增溶剂出现迁移或析出现象!

-> TPV与极性硬塑材料包胶, TPV其实是动态交联的EPDM橡胶微细粒子分布在PP基体中,在TPV包覆硬塑材质实现熔融混合过程中,已经交联的EPDM橡胶微细粒子无法与极性硬塑材料发生穿透、渗透等行为,所以配方设计的要点在于尽可能增加PP基体相的极性(比如用MAH接枝PP例如Chemtura公司Polybond系列接枝PP), 而且要尽可能提高配方中接枝改性PP的含量, 并降低配方中填料、增塑剂(如石蜡油)含量。 简单来说,就是配方中树脂要多,树脂中分散相的接枝改性PP要多!

4.2. 中等极性基材的TPEE, ETPV

-> TPEE是聚酯弹性体,ETPV是ACM(AEM)/TPEE通过动态硫化技术生产的橡/塑共混型弹性体(技术类似于EPDM/PP基材的TPV);

-> 由于TPEE主要基材或ETPV的连续相,都是TPEE聚酯弹性体,包极性相近、同样带聚酯官能团的PC, PBT, PET, 自然难度不大;

-> 包尼龙6、尼龙66,极性还是有一定差异, 导致相容性不理想, 除非对基材进行极性改进;

-> TPEE, ETPV的耐温很好,注塑时允许很高的熔体温度,以便高温熔体在硬塑表面熔融出一个超薄层进而实现接合(cohesion);

问题和不足在于:

-> TPEE的硬度由于化学结构原因都很高,至少从Shore A 90 / Shore D 35起跳,对应追求柔软手感的包胶应用,无法达到预期效果;

-> ETPV其实是用动态硫化工艺将ACM(AEM)类橡胶粒子分散到TPEE连续相基材中,以达到降低硬度目的,并保持原有TPEE的耐高温、耐疲劳、耐化学等一系列优势,硬度也只能可以实现最低Shore A 60,无法和TPE-S, TPV的低硬度、超柔软相比;

-> 最关键一点,TPEE或ETPV材料都单价不菲!!!

4.3. 强极性基材的TPE-U(TPU), TPE-A(尼龙弹性体), PEBA(长碳链共聚尼龙弹性体)

-> 毫无疑问,这些强极性的TPE与强极性硬塑如PA6, PA66极性很相近,利于包胶中的互溶;

-> 这几种TPE的短时耐温都很高,便于注塑中使用高的熔体温度,射出到强极性尼龙硬塑的表面形成熔融薄层,进而两种材料通过分子链段间的穿透、渗透形成接合(cohesion)级包胶效果;

问题和不足在于:

-> TPU的硬度从Shore A 50左右开始不容易实现柔软手感,且因为是极性材质手感发粘;

-> TPU的熔体粘度对温度很敏感,敏感温度区间在180°C~200°C左右,高于这个温度区间,TPU熔体会流动性突然太高,导致注塑到硬塑表面后出现飞边现象;

-> TPE-A和PEBA理论上说与强极性PA6, PA66的互溶性是非常理想的,且注塑中耐温也足够高,但硬度都普遍偏高从Shore A90开始起步,另外材料单价不菲也是一个制约因素;

上述种种,导致以TPE-S/TPV实现理想包胶中的接合(cohesion)效果,成为最有柔软且干涩手感、经济最节约方向,所以也就是为神马TPE-S/TPV包胶尼龙那么难,但TPE厂商一直都坚持不懈去努力开发这种技术的背景原因。

当然,这些探讨中仍然只是基于各种TPE基材的特性来探讨配方的难点或要求,没有考虑各种基材的分子结构设计差异、TPE配方组分中的添加剂等因素,即便如此也是很宽的一个话题。还没有包括硬塑配方因素、加工中的工艺因素。

五、包胶实现理想接合(cohesion)效果的原理和工艺要点

5.1. 实现理想包胶三大要点原理:

再次总结回顾下,从包胶工艺的理论模型来分析,实现接合(cohesion)包胶效果,基本要点其实只有三句话:

5.1.1. 极性匹配,两种材料在熔体状态下能分子链段互溶加穿透;

5.1.2. TPE熔体温度足够高, 能烧蚀硬塑表面;

5.1.3. TPE表面张力低于硬塑表面张力,以便快速铺展在硬塑表面,进而实现烧蚀、材质相互穿透;

上述三个基本要点其实已经决定了:TPE和硬塑的配方相互匹配、相互满足要求,是实现理想接合(cohesion)效果的基础。

从商业化运作的角度来看,最好的办法当然是TPE、硬塑都是同一个厂商生产的,他们对自己的TPE、硬塑的配方都很清楚,严格按照上述包胶要求的理论模型三大要点来设计配方,避免配方设计中不利于接合(cohesion)的因素或材料出现。

然而因为TPE、硬塑的配方设计存在专业分工,TPE、硬塑的材料生产厂商各自有市场主营业务方向,

大多数情况下无法保证同一厂商同时又能力提供相互匹配的TPE加硬塑牌号(配方)。所以退而求其次的方法,是TPE生产厂商根据自己开发的TPE配方的应用方向,分别测试与市场主流的硬塑的接合(cohesion)效果,进行硬塑牌号的筛选,并将筛选出的硬塑牌号与自己的TPE牌号,一起作为包胶解决方案推荐给客户。

但说这么多,其实是为了解决TPE与硬塑牌号(配方)匹配的问题。在这一基础上,才好进一步谈及如何从工艺上进行TPE与硬塑的包胶优化问题。

5.2. 包胶实现理想接合(cohesion)效果的工艺要点

不管怎么样做到的,总之假如我们已经筛选出合适的、相互匹配的TPE与硬塑的牌号(配方),足够能满足上面提到的理论模型三大要点的要求,那么是否就能保证实现理想的接合(cohesion)包胶效果呢?

答案是:Of course NOT yet !!!

因为即便在TPE与硬塑牌号匹配的前提下,工艺仍然有很大的影响!

总体来说,优化包胶实现接合(cohesion)效果,工艺要点概括起来,主要有下面一些,并附上基于包胶原理三大要点的简单解释:

5.2.1. 双色注塑(2K molding)优于两步注塑(2-step molding)的效果,

-> 理由?实在不想解释,否则又是一大堆的文字;

-> 简单来说就是,硬塑第一步被注塑出来时还是热的,马上进入2K注塑机的第二型腔,中间转移过程也没吸潮,既容易被高温TPE熔体在表面烧蚀出超薄层,也没有水汽在表面被吸附的影响;

5.2.2. 在TPE材质的加工允许范围内,尽可能选用更高的料筒(熔体)温度;

-> 否则TPE容易怎么又足够的热量烧蚀硬塑材质表面?

5.2.3. 包胶第二步时,硬塑作为镶件的模腔尽可能采用高模温;

-> 硬塑温度高,TPE高温熔体冷却的就慢,有足够热量、足够时间烧蚀硬塑形成互溶超薄层;

5.2.4. 包胶第二步时,在不产生TPE飞边的前提下,尽可能采用高射速将TPE熔体射出;

-> 射速高,TPE在硬塑表面铺展时间短,在成型周期内有更长时间烧蚀硬塑表面;

-> 射速高, TPE与硬塑表面的摩擦导致摩擦生热,TPE熔体温度冷却也减慢,更长时间用于接触和烧蚀硬塑表面;

-> 射速高,大多数TPE(TPU除外,TPU熔体粘度对温度的敏感性更强)熔体粘度发生剪切变稀,表面张力下降,利于在硬塑表面铺展;

5.2.5. 要避免硬塑表面的吸湿或玷污,特别是在两步注塑时,硬塑中间经过停发、转移过程,这一点更容易发生;

-> 极性硬塑如PC, PBT, PET, POM特别是强极性硬塑如尼龙6、尼龙66,表面吸湿导致形成与吸附的水分子行程氢键,TPE无法有效与硬塑表层分子间形成分子间键合,自然包胶的键合力降低;

-> 硬塑部件表面玷污,比如车间工人手套不洁净或手套棉纤维粘附到极性硬塑部件表面,自然影响TPE熔体的包胶;

-> 包覆极性硬塑的TPE,肯定也是极性的配方,不注意防潮,同样影响包胶的接合(cohesion)效果;

总体来说,在理解了包胶原理模型的基础上,容易设计出合理的TPE与硬塑相互匹配的牌号(配方),在工艺上选择合适的工艺参数并避免一些不应有的操作错误,实现TPE与硬塑的优化接合(cohesion)效果。

六、TPE与硬塑包胶之Q&A篇

本文话题的发起,来自于韧性哥在韧客知道社区提出的问题,下称《原文》,具体问题内容见末尾,本节分析了TPE与硬塑包胶实际生产中遇到的一些现象,这些现象大多来自于《原文》中回复帖的韧友的实际经验。采用Q&A问与答这一比较闲散、比较自由的方式,尝试按照包胶理论模型进行分析、解释。

Q1: 原文板凳帖子,“胶宝包尼龙规格的TPE,成型温度是260-280°C,现场试模我有遇到过很多,拿了我们的料打,成型温度190°C一点都粘不住,我一看就叫操作员把温度直接加到275°C(PA+30GF阻燃)”,为神马这样,给个理由先??

A: -> 先你个大头鬼哦,明摆这PA6熔点220°C,按照接合(cohesion)包胶模型,当然TPE高熔体温度有利;

->为神马这样,只能问胶宝,人家的TPE用的是高耐热的SEBS基材,然后合理配方设计有了充足的基础;

Q2:原文板凳帖子,“温度升高结果打了10几模后,粘得越来越紧。”,为神马这样?

A: ->高模温加打了10几模,模具温度上来了,热的TPE熔体与在硬塑表面冷却失去的热量少,有更多热量用于融化PA6硬塑表面;

->另外模温高了后,PA6硬塑表层的分子链段运动性上升,容易被热的TPE熔体的链段渗透形成接合(cohesion);

Q3: 原文板凳帖子,“因为尼龙材料本身的特性不确定因素太多,如:PA6,PA66,加玻纤(15,30,45,50)长纤,短纤,各类阻燃剂等等,胶宝,GLS等也不能保证所有规格的尼龙都能包得紧。”,why why ?

A: -> 歪歪(why why)你个大头!明摆者嘛,PA6配方不同,至少影响其产品的极性、表面张力,按照包胶的理论模型,极性、匹配、TPE熔体表面张力低于PA6硬塑,两点是必须的,不同的PA6牌号(配方)自然无法保证个个都能和TPE包胶好;

> 玻纤含量与玻纤的表面处理其实有很大影响,比如PA URF的话硬塑表面无玻纤,PA6 GF30的硬塑件做底材则表面的尼龙含量最多只有大约70%,玻纤是与TPE无亲和力的自然影响。 另外采用偶联剂处理过的玻纤与尼龙基材吸附好,注塑的部件表面不易浮纤,也有利于硬塑表面有更多的尼龙与TPE接触,自然接合(cohesion)更好;

-> 配方中有时候为了改善表观或加工流动性,加入了外脱模剂、外润滑剂,这些助剂会迁移的硬塑表面,导致尼龙表面层的极性、表面张力都发生改变,大幅影响TPE包胶效果;

-> 所以无论哪家TPE厂商都无法保证说自己的TPE能包覆所以尼龙,

Q4: 原文板凳帖子,“还有一个案子,因为胶宝不只一种包PA的规格,用了3种试,只有一种能包得紧,温度只要265即可。”,奇哉怪也 ???

A: -> 不稀奇,其实就是按照接合(cohesion)的基本原理模型三大要点,开发了几个配方,便于能和市面上大多数主流厂商的PA6能包胶;

-> 曾经胶宝的TC*YCZ能包覆市面上大多数PA6 GF30牌号如DSM, LANXESS, BASF, 南京聚隆的,唯独碰到金发的PA6 GF30就搞不掂了,知道后来推出TC*PAZ才算是找到了匹配的配方,当然TC*PAZ后面出现泛白的助剂迁移问题又是后话了(文中*代表某一阿拉伯树脂,为该TPE的硬度范围);

Q5: 原文地板帖子,“有个案例 客户也是用PA6 30% 本来一直粘结效果好 购了料 回头又找我说粘得不好 现场一看果然 换了粘结的产品 虽然也是PA6 30%但是感觉成份跟以前的差距很大 只好提高操作温度 粘上了 但是因为我们的材料流动性太好 有些飞边 又降低了一点温度 达到客户要求。。。”,怎么解释啊??

A: -> 换了PA6硬塑的牌号,自然接合(cohesion)效果不同,呵呵,不解释!!!

Q6:原文17楼帖子,“现在发展包尼龙的配方常看到有两种系统:

1. SEBS:可高温注塑(胶宝.吉力士) 较多 每家的效果参差不齐;

2. TPU:低温注塑(科悦.奔流) 较少 看案子有的就真的粘的还不错.也不知道为什么"

A: -> SEBS高温注塑,走的是接合(cohesion)的包胶路线;

-> TPU低温也能包,是粘附(adhesion)的包胶机理,所以,呵呵,你该知道为什么了!

Q7: 原文19楼帖子,“大家有用到TPV基料吗?对目前使用的TPV基料有什么要求吗?是否需要定做呢?目前有的配方是使用santoprene RC8001来做基料的。"????

A: -> 请问你说的TPV基料是什么意思,是说目前客户在用的是TPV基材的TPE,还是说目前的配方用的是RC8001做基材,重新生产的你自己的TPV配方(牌号)来包胶;

-> 总的来说TPV的主要成分是硫化且呈分散相的EPDM橡胶粒子,而连续相是PP成分但在配方中是含量较少的组分;主要还是靠改变PP基料的极性生产出对应的TPV,当然分散相中可以掺入其它极性树脂如TPU并相容剂,依靠接合(coesion)与粘附(adhesion)的共同作用来实现较好的包胶效果;

Q8: 我想开发一种TPE能包覆所有普通塑料和工程塑料,和市场各家厂商的所有牌号接合(cohesion)完美,请问如何实现?

A: -> 这个问题听得我脸都绿了。。。。。你去跳河吧,我啥都没听见、没看见!

目前国内的包尼龙TPE,感觉不是真的共粘接,而是粘附,英文包胶料分2个等级,1是adheseive,2是cohesive,通常我们希望的是第2种,具有强粘合力的,也就是粘合强度大于TPE的强度。而目前的配方体系通过引入pp-g-mah,EPDM-g-MAH,sebs-g-mah,poe-g-mah以及在助剂上加入增粘树脂等等,都只能到达第1种效果,也就是粘附的效果。

曾经有个专利降到用sebs-g-mah和尼龙先共混做成相容剂,然后TPV+TPU+相容剂,结果粘结的效果也不是很好,并且硬度很高,要做软不容易!

不知道大伙在做TPE包尼龙方面,还有哪些想法呢?大家共同来谈谈,互相出主意,一起为提高粘结强度而努力!!!

- TPV/TPE业务助理

-

- 更多好文敬请关注

-

2018年9月10日 下午4:57 沙发

这篇文章我看了至少10遍,感谢狮子王的贡献,终于对射粘包胶有一定的理解!