- A+

塑料这种高分子聚合物有各种各样的加工工艺。每种工艺都有其优点和缺点,更适合于特定的应用。接下来我们通过相关有趣的动图看看塑料是如何被加工的!

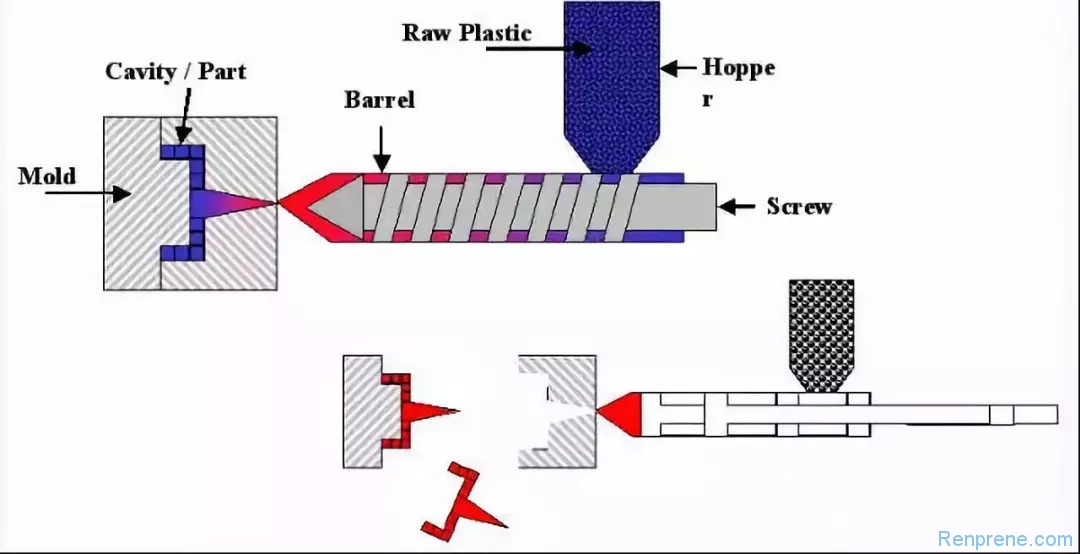

1. 注塑成型 Injection Molding

注塑成型是一种通过将热塑性塑料注射到模具中制造零件的制造方法。通常加工热塑性塑料的主要方法是注射成型。在这个过程中,塑料被放置到注塑机料斗,料斗材料流入料筒,然后注塑机料筒将塑料加热注入模具型腔,它是通过一长的料筒与一个往复螺杆推压。之后,它被软化成熔体状态。喷嘴位于料筒的末端,流体塑料通过模具强制冷却,闭合模具。当塑料冷却和固化时,半成品从模具型腔中取出。

2. 塑料挤出 Plastic Extrusion

塑料挤出成型是一个大批量制造的方法,其中塑料原材料被熔化形成连续的型材。挤出的过程通常是用来制造如膜,连续片材,管,型材,棒材,外套丝,长丝,线,和电缆。通常挤出成型是使用的单螺杆挤出机,有些场合,比如挤出PVC型材,可以用锥形双螺杆挤出机。干燥的塑料放置到料斗并送入一个长的料筒中。在料筒的末端,材料被转动的螺杆压出挤出机的口模,或在所需的最终产品的形状的模具。塑料离开挤出模具后,它被放置在传送带上冷却。鼓风机有时会在此过程被使用,帮助其冷却。但通常挤出出来的型材、电缆都是进入水槽进行冷却的。

3. 吹塑成型 Blow Molding

吹塑是制造空心塑料制品的成型方法,是借助气体压力使闭合在模具型腔中的处于类高弹态(橡胶态)的型胚吹胀成为中空制品的二次成型技术。吹塑成型也是薄膜生产的主要加工工艺,通常吹膜都是单层的,还可以使多层共吹,以得到特殊功能的薄膜,比如我们常见得方便面包装所使用的薄膜。

4. 热成型 Thermoforming

将热塑性塑料片材加工成各种制品的一种较特殊的塑料加工方法。片材夹在框架上加热到软化状态,在外力作用下,使其紧贴模具的型面,以取得与型面相仿的形状。冷却定型后,经修整即成制品。此过程也用于橡胶加工。近年来,热成型已取得新的进展,例如从挤出片材到热成型的连续生产技术。

我们生活中常见的是车用立体式脚垫,通常把TPV材料加工成片材,然后通过热成型制造成适合不同车型的立体式脚垫。

第二动画显示了双片热成型工艺。

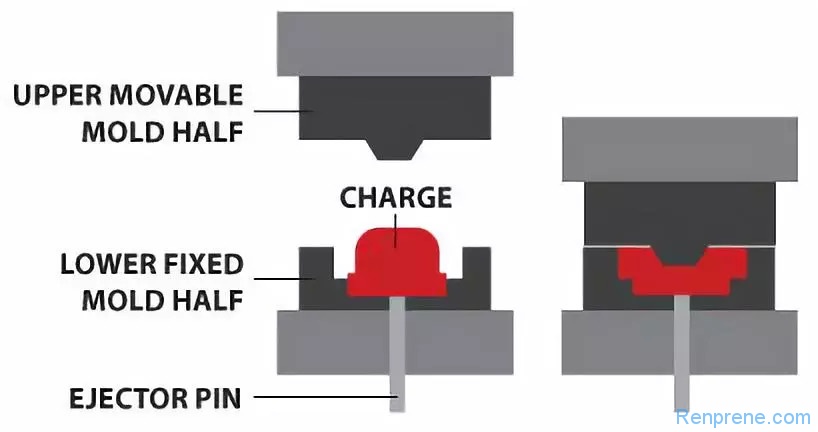

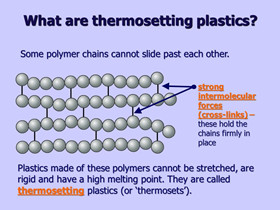

5. 压缩成形 Compression Molding

压缩成型是热固性材料中最常用的方法,通常不用于热塑性塑料。此过程中,该材料被挤压成所需的形状。塑料模塑粉和其他材料添加到混合物中,以产生特殊的品质。当模具关闭并加热,该材料经过了硬化,形成其期望的形状。温度,压力和过程中使用的时间长度取决于所期望的结果。

6. 轧光 Calendering

又称压光。重革整理的最后一道工序。利用纤维在混热条件下的可塑性将织物表面轧平或轧出平行的细密斜线,以增进织物光泽的整理过程。材料被送入之后,加热并熔化,然后成形为片或膜,然后冷却并卷起。最常用压延材料是聚氯乙烯。

7. 挤压成型 Pultrusion

挤压成型,坯料在三向不均匀压应力作用下,从模具的孔口或缝隙挤出使之横截面积减小长度增加,成为所需制品的加工方法叫挤压,坯料的这种加工叫挤压成型。

8. 真空成型 Vacuum Forming

真空成型(Vacuum Forming)常称为吸塑,是一种塑料加工工艺,主要原理是将平展的塑料硬片材加热变软后,采用真空吸附于模具表面,冷却后成型,广泛用于塑料包装、灯饰、广告、装饰等行业。

9. 旋转成型 Rotational Molding

滚塑成型又称旋塑、旋转成型、旋转模塑、旋转铸塑、回转成型等。滚塑成型工艺是先将塑料原料加入模具中,然后模具沿两垂直轴不断旋转并使之加热,使模内的塑料原料在重力和热能的作用下,逐渐均匀地涂布、熔融粘附于模腔的整个表面上,成型为所需要的形状,再经冷却定型、脱模,最后获得制品。

滚塑通常需要把热塑性塑料磨成粉体才方便加工,比如聚乙烯粉之类。一般对塑料的流动性有一定的要求。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-