- A+

高分子聚合物自本世纪初得到了快速的发展,其作为材料使用被广泛地应用到工业上,随着高分子聚合物材料的大量应用,人们迫切需要了解它的性能,而对于大部分使用者而言,其力学性能显得更为重要,掌握高分子聚合物力学性质的一般规律和特点,才能恰当地选择和使用高分子聚合物材料。机械强度是材料力学性能的重要指标,机械强度就是材料抵抗外力破坏的能力,当所受外力超过材料承受的能力,材料就要发生破裂。对于各种不同的破坏力,则有不同的强度指标,常用的有拉伸强度、弯曲强度、冲击强度和硬度,这里着重介绍拉伸强度测试方法对高分子聚合物测试性能的影响。

1. 高分子材料拉伸过程

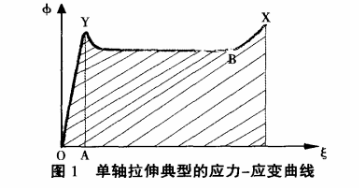

拉伸性能是高分子聚合物材料的一种基本力学性能指标。典型单轴拉伸时的应力-应变曲线如图1所示。

图1中的Y点称之为屈服点,对应的强度为拉伸屈服强度,试片在出现屈服之前发生的断裂称为脆性断裂,这种情况下,试片断裂前只发生很小的变形(图中的OA段),试样并没有明显的变化,断裂面一般与拉伸方向相垂直,断裂面也很光滑。

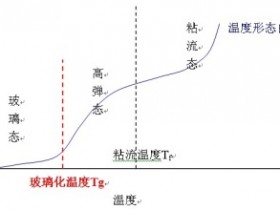

试片在出现屈服之后的断裂称之为韧性断裂,试片在屈服后出现了较大的应变,如果在试样断裂前停止拉伸,除去外力,试片的大形变已无法完全回复,但是如果让试片的温度升到玻璃化温度Tg附近,则可发现,形变又回复了。这是一种高弹形变,从微观上看,屈服点以后材料的大形变主要是分子链段运动,即在大外力的帮助下,本来被冻结的链段开始运动,高分子链的伸展提供了材料的大形变。这时由于材料处在玻璃态,即使外力除去后,也不能自发回复,而当温度升高到Tg以上时,链段运动解冻,分子链蜷曲起来,因而形变回复,在宏观上表现为弹性回缩。

高弹变形的过程是外力作用促使材料主链发生内旋转的过程,此过程需要的外力要小的多,而变形量却大的多,所以在曲线上表现为屈服后应力下降也就是图上的YB段,高分子链段在伸展过程中所需力的大小变化不明显,故在曲线中部出现比较平稳的线段。

如果在分子链伸展后继续拉伸,则曲于分子链取向排列,使材料强度进一步提高,因而需要更大的力,所以应力又出现逐渐的上升,直到发生断裂(见图中的BX段)。

以断裂点为起始点向横作标作垂直线,此时的封闭曲线则为整个拉伸过程中吸收的能量(见图1中的斜面部分),通常曲面面积大,说明材料的韧性好。

2. 实验部分

2.1. 实验仪器

WDW-50J微机控制电子万能试验机(上海华龙测试仪器厂);双螺杆挤出机(25D)(德国Brabebnder公司);冲片机(CD-25)(承德试验机责任有限公司)。

2.2. 实验方法

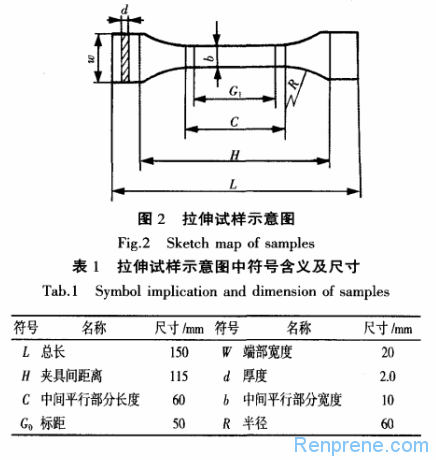

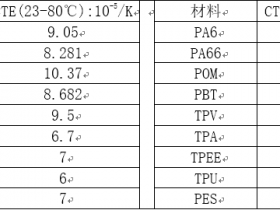

在室温下,用双螺杆挤出机挤出A、B、C、D、E 5组配比相同的片材,将5组片材用冲片机冲成哑铃形(形状见图2,尺寸见表1),每组试样5个,在(23±2)℃的环境下进行状态调节,时间不少于24h。状态调节结束后在(23±2)℃的环境下进行拉伸实验。5组样片分别采用10、20、30、40和50mm·min-1 5种拉伸速度,测其屈服强度和断裂伸长率。

3. 结果与讨论

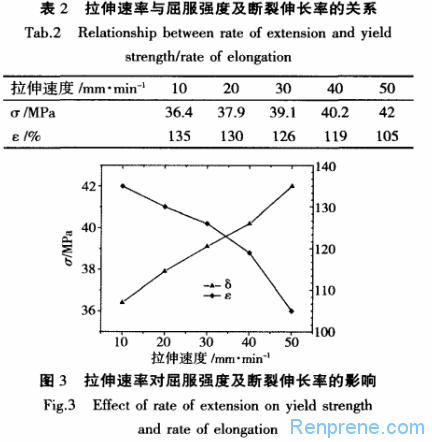

试样在不同拉伸速率的作用下,测定的拉伸屈服强度和断裂伸长率数值见表2。为了更明了的显示拉伸速率与二者之间的关系,以表2中数据绘制了图3。

通过表2中的数据可以看出,在拉伸试验中,随着外力作用速度的提高拉伸屈服强度值也随之提高,而断裂伸长率值却随之而下降。由曲线图3可以看到这种明显的趋势。分析其原因这是由于高分子聚合物材料是粘弹性材料,它的破坏过程是一种松弛过程,因此,外力作用速度对材料的强度有显著影响。如果材料在拉伸试验中链段运动的松弛时间与拉伸速度相适应,则材料在断裂前可以发生屈服,出现强迫高弹性;当拉伸速度提高时,链段运动跟不上外力作用,为使材料屈服需要更大的外力,即材料的屈服强度提高了,进一步提高拉伸速度,材料终将在更高的应力下发生脆性断裂。对于相同的外力来说,拉伸速度过快,强迫高弹形变来不及发生,或者强迫高弹形变得不到充分的发展,试样要发生脆性断裂。而拉伸速度过慢,则材料要发生一部分粘性流动,所以只有在适当的拉伸速度下,高分子聚合物材料的强迫高弹性才能充分地表现出来。

4. 结论

4.1. 当要进行拉伸屈服强度比较时,应明确其实验条件,数据才具有可比性。

4.2. 随着外力作用速度的提高拉伸屈服强度值也随之提高,而断裂伸长率值却随之而下降。

编者注:推荐了解下,时温等效原理,快速拉伸=低温拉伸,慢速拉伸=高温拉伸,这篇文章的结论就更加清楚。

来源:大连大诺印刷包装有限公司,王颖

- TPV/TPE业务助理

-

- 更多好文敬请关注

-