- A+

弹性体共混改性是一种可商业化并且经常应用的方法,这种方法能使复合和硫化后的橡胶最终获得单一弹性体所达不到的综合性能,从而满足商业需求。此外,通过调整各组分的比例,共混物的性能可以在一个范围内连续变化。因此,共混物的潜在应用明显大于单一的新型弹性体。例如尝试使用EPDM和NBR进行共混改性,可以使其接触液体和脂肪烃时具有耐热氧化性和耐老化性。这分别来源于两种共混组分各自性能的优点。这些工作能够持续开展,主要是因为共混物能够兼顾两种聚合物的多种性能,且价格比较经济。例如氢化丁腈橡胶或全氟醚橡胶,相对于共混弹性体,其价格比较高昂。理论上,可以通过调整EPDM对NBR的比例来灵活地控制共混物的性能,在现有的研究实例中,导致共混物性能发生相应的变化是可以反映在改变共混体系两种组分含量上的。理论上在组分含量连续可调的情况下,可以做到共混物性能与应用所需性能之间的精确匹配。相反的,这是不可能在某种单一的弹性体上实现的。对于弹性体共混物,可以提高的性能包括物理性能、化学性能以及加工性能。实际上,弹性体共混物的性能很少遵循线性规律,也很难根据其组成成分性能推测共混物的性能。因此,制备弹性体共混物的技术主要集中在选择弹性体组成成分和制备共混物步骤上,然后通过橡胶硫化来获得一系列最终的性能。

相比于各单一组分弹性体,共混弹性体概念上的优势在于应用中简单、方便且不需要额外的加工过程。由于弹性体在制备和硫化前要与填料、增塑剂、硫化剂和其他必要的添加剂进行混合,所以可以期望二元共混弹性体可以采用与各成分相同的加工工艺制备最终的硫化弹性体共混物。最初看来,共混弹性体的技术是相当简单的,因为共混物是在弹性体混合过程中原位形成的,而且接下来共混物采用的是传统的制造和硫化工艺进行处理。相比之下,新的弹性体不可避免地需要新的共混组分和共混工艺以及新的硫化工艺。在实践中,期望使用已有的加工处理方法和已知的原料,这种预期很难实现,因为在共混物形成过程中,需要后续的明确的混合工艺(例如:相共混)来避免第二反应,其中第二反应包括硫化剂和填料的再分配。

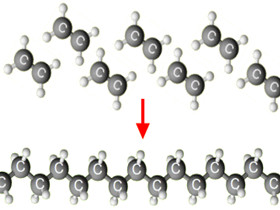

包括典型的EPDM/NBR共混物在内的绝大多数弹性体共混物都是不相溶的。对于这些共混物,不相溶表现为在组成上非常接近本体的两种热-动力学稳定相。这些共混物的形态是两相形式的,因为它们占据各自的区域。我们定义的区域就是指主要成分相似或相同分子的聚集。由任意宏观区域的数百个相邻的原子组成的区域是统一的。区域与区域之间有明显的边界或界面。在不相容的弹性体共混物中区域由数量不等的弹性体、填料、增塑剂和其他添加剂组成。此外,这些区域还可能有不同程度的交联。弹性体区域的大小和分散程度受搅拌强度和不同相似度弹性体界面能这两种对立的因素影响。搅拌使区域变小,不同弹性体之间的界面能驱动区域聚集从而形成更大的区域。典型的高黏度的弹性体(相比于典型的热塑性塑料)要么通过减缓成型从而更容易保持区域分离的形态,要么造成分散区域破坏。不相溶的弹性体共混物体系显示出两相交替的形态,热力学稳态的相分离,这种状态多少会受到动力学行为例如搅拌的破坏。因此,由于搅拌参数和时间的影响,体系的最终状态是一种任意过渡态。

由于两组分弹性体不同的化学性质,除了形态上发生的变化,不相溶的共混物体系还显现出额外的、更复杂的改变。这种化学结构上的差异表现为三种不同且又相关联的性质。首先,因为溶度参数的固有差异,不同弹性体对于添加多少填料(如:炭黑)和增塑剂(如:加工用油)存在差异。填充物的分布规律由热力学上的差异决定,但达到平衡的过程较慢。有些称为相共混的工艺过程希望能够一开始就把所有种类填料加到不容易与填料相溶的弹性体中共混,之后再将得到的混合物和其他弹性体以及剩下的材料共混从而确保一些填料可以保存在每一相中。这个合理的学术研究是可行的但具有挑战性,但在工业上这些工艺很成功。其次,对于用于硫化和需后处理弹性体的化学试剂,包括固化剂、固化促进剂、抗氧剂等所有试剂都是极性的有机小分子,它们可根据热力学溶度参数分配在混合弹性体的两相中。这些分布将决定各相弹性体的硫化和后续应用。通过弹性体的混合,这些添加剂再被加入,为了使自由能最小化,优先分散于偏极性弹性体相中。由于这些类型的材料很容易扩散,最终的分布主要趋向于热力学平衡而且不像弹性体本身的分散,其扩散的动力学参数对其影响不大。第三,在硫化过程中不同弹性体相中的硫化剂消耗速率也不一样。 浓度梯度的影响是指固化剂由高浓度向低浓度扩散。边界处的扩散效应最为显著,因为弹性体界面处各相间的扩散距离最短。这一系列弹性体化学性质和添加剂分散差异的复杂现象,不仅导致各相弹性体硫化度的不同,也导致各相弹性体本体与边缘的不同。在弹性体实际应用中,由于填料的分布不够均匀以及不相溶弹性体共混物硫化分布不均匀,使得弹性体性能有所改变。

在硫化化合物中,弹性体的工程性能(例如拉伸强度、弛豫现象)不仅取决于弹性体本身也取决于填料和增塑剂的含量和特性以及固化程度。在一个不相溶的共混体系中,添加剂在任意要求的含量可以通过调节体系黏度和弹性体的化学性质、填料表面的化学改性、增塑剂的化学性质、组分的添加顺序以及混合工艺来完成。许多实验工艺已经发展成一种添加剂在共混物两相中并存分布并处于亚稳定状态的模式。在硫化过程中,因为填料分散后移动受困,相形态基本保持不变。增塑剂和其他流动相的分布共同导致了最终混合物的工程性能。值得注意的是,在硫化过程中增塑剂在两相之间的迁移并没有停止,这个过程导致了在形态不改变的情况下个别弹性体区域发生扩张和收缩的现象。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-