- A+

一、概述

中空吹塑工艺分为挤出中空吹塑成型和注射中空吹塑成型两大类, 而挤出中空吹塑成型工艺设备造价较低, 适应性能强, 可成型性能较好和形状复杂的制品, 因此得到长足的发展, 是我国中小企业普遍采用的方法。

挤出吹塑过程包括三个阶段, 一是型坯成型阶段, 二是型坯在模具内吹胀成制品阶段, 三是制品的冷却阶段。按挤出吹塑出料方式不同又分为直接挤出吹塑和挤出贮料吹塑两种。直接挤出是直接由挤出机挤出管坯, 适用于小型容器的生产; 挤出贮料吹塑是先将塑料熔体挤入一个贮料缸中, 等到贮料缸内的物料达到规定的数量时, 通过压料油缸, 将贮料缸内的物料定量定压地压出管坯, 它适用于较大容器的生产。

随着挤出吹塑工艺的进步, 又有挤-拉-吹工艺方法和多层吹塑工艺方法。挤拉吹工艺又称双轴取向吹塑工艺, 它是将刚挤出成型的热型坯在有底的模具内, 在一定的温度下用拉伸夹具进行轴向拉伸, 然后马上进行吹胀, 而得到中空制品。对于非结晶型塑料, 拉伸是在其热弹性范围内进行; 而对于部分结晶型塑料, 拉伸则在低于结晶温度狭窄的温度范围内进行。同时, 在拉伸过程中, 要保持一定的拉伸速度便于使分子链拉伸定向而不至于松弛。多层吹塑成型 就是以两台以上挤出机, 将同种或异种塑料分别在不同的挤出机内熔融塑化后, 进入共挤模具内复合, 挤出多层型胚, 再经过吹塑制得多层中空制品的成型方法。在多层吹塑中, 模具结构十分重要, 尤其要求型坯壁厚必须均匀, 所以采用何种调节口模间隙方法是很关键的。

二、工艺与设备

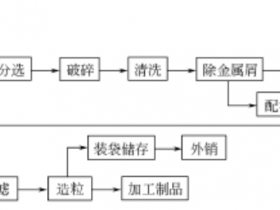

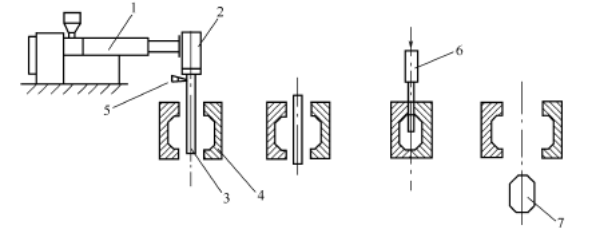

挤出吹塑设备主要包括挤出机、挤出型坯模具、成型模具、模具夹具及供气装置。其工艺流程见图1所示。挤出机1通过型坯模具2挤出半熔融状的所需型坯3, 对开式成型模具4移至型坯模具下方, 闭合成型模具并抱住型坯, 用切刀5割断, 同时插入吹气杆6吹气, 吹气压力为 0. 25~0. 8MPa, 使型坯膨胀紧贴模具型腔内壁成型, 经过保压、冷却定型、放气, 最后启模取出制品7。

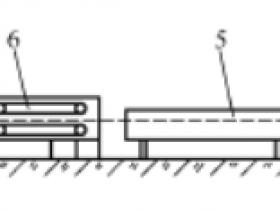

为了提高生产效率, 可采用一台挤出机连续供应二副以上成型模具的型坯, 分别进行吹塑成型。挤出机可使用普通三段式单螺杆挤出机, 视挤出型坯量来选择螺杆直径大小。型坯模具的类型根据中空制品的容积、材质、质量要求等因素, 来选择是采用连续式还是储料式挤胚模具。成型模具是挤出吹塑成型的主要装置, 它主要有如下特点。

图1挤出吹塑中空成型工艺流程示意图

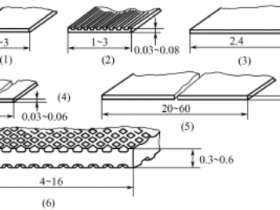

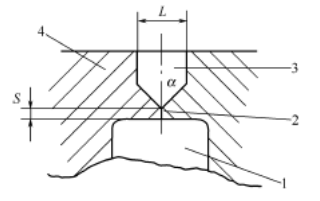

(1 ) 夹坯口。夹坯口的作用是使型坯闭合封口, 切除余料。如图2所示。夹坯口的角度和宽度对吹塑制品的质量有很大影响,如果夹坯口的宽度和角度选取不当, 会造成制品质量下降, 接缝处开裂, 接合强度差, 模具闭合不紧, 型坯切不断, 还会造成型坯上部夹持力减弱, 而出现在吹胀之前型坯塌落等现象。夹坯口宽度L一般为型坯厚度的2~4 倍。切口的角度α在30~90°。切口深度S, 对于小的制品为0. 2~0. 5mm, 大型制品为1~3mm。

图2夹坯口示意图

1—型腔; 2—夹胚切口; 3—夹料区 ; 4—模具

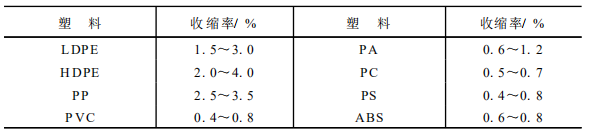

(2 ) 型腔尺寸。型腔尺寸主要由制品的尺寸 和材料的收缩率来确定, 材料的收缩率, 结晶型塑料比非结晶型塑料大, 并随制品厚度的增加而增加。同时型坯熔体温度较高时可减少应变回复与吹胀应力, 也就是说, 吹胀压力较高或吹胀温度较低可降低收缩率。表1列出了常用塑料吹塑制品的收缩率。

表1常见塑料吹塑制品收缩率

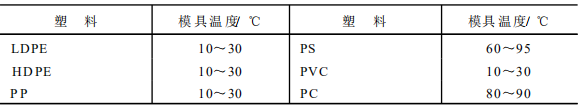

( 3) 型腔冷却。塑料在模具内的冷却效果是保证制品外观质量、提高生产率的重要因素。型腔冷却大多数都采用冷却水冷却,冷却水道有对通水道、回形水道等形式, 不论那种形式, 型腔应尽可能保证冷却均匀, 尤其是制品的口部和底部较厚的部位必须加强冷却, 对于不同塑料吹塑制品, 模具的冷却温度不一样, 表2为几种常见塑料吹塑模具的控制温度。

表2几种常见塑料的吹塑模具温度设置

(4 ) 排气孔。模具闭合后型腔呈封闭状态, 应考虑在型坯吹胀时模具内原有空气排除的问题, 排气不良会使制品表面出现斑纹、麻坑和成型不完整等缺陷。排气孔可开设在模具的分型面上, 也可开设在模具的“死角”部位, 排气孔的直径一般为 0. 25~0. 5mm。还有一种方法是将型腔表面进行喷砂处理, 表面像磨砂玻璃一样粗糙, 在吹塑过程中可储存一部分空气。

三、制品缺陷控制要素

工艺操作应严格控制挤出型坯、吹胀型坯、冷却型坯三个阶段的工艺条件, 影响制品质量的主要因素如下。

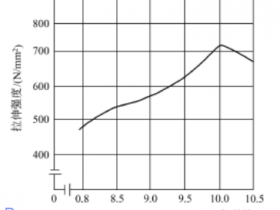

( 1 ) 原料的选择除满足制品使用性能外 , 还应符合挤吹工艺要求。一般选取分子量分布均匀、塑化性能好、易于成型加工的树脂 , 如HDPE 吹塑制品, 其 MFR值一般取0. 01~1. 0 g/ 10min。MFR 值较低的树脂有利于防止型坯下垂, 容易获得壁厚均匀的制品, 因此, 对于树脂MFR的选择范围, 中大型制品应 以防止型坯下垂为主, MFR 值宜偏低些; 小型吹塑制品MFR值就选用高些。

(2 ) 挤出机和型坯模具温度视原料性能不同而异, 挤出型坯时温度不宜太高, 也不能太低, 如果温度太高, 型坯容易产生下垂现象, 引起型坯纵向厚度不均, 定型冷却时间较长; 如果温度太低,制品表面不光亮, 而且内应力增加, 在使用过程中易发生破裂。特别要注意的是型坯模具温度的均匀性的问题, 口模四周温度应趋于一致。

(3 ) 螺杆转速也是影响型坯质量的重要因素之一。高速挤出固然可以提高产量, 减少型坯下垂, 但是容易产生熔体破裂现象, 型坯表面质量下降。一般来讲, 选用稍大一点的挤出机, 低转速运行, 螺杆转速可控制在 70r/ min 以下。

(4 ) 吹胀压力、吹气速度和吹胀比是吹塑成型过程中的主要生产工艺参数。利用压缩空气的压力使管坯吹胀而紧贴模腔壁并对吹塑制品起一定的冷却作用, 吹胀压力的大小, 取决于制品的厚度、容积的大小和原材料性能, 通常控制在 0. 2~0. 8MPa 范围内, 厚壁、黏度较低、容易变形的塑料制品, 吹胀压力可取小一些, 大容积制品宜取较高的吹胀压力。

为了缩短吹气时间, 制造出壁厚均匀、外观无瑕疵的制品, 通常以低气流速度注入大流量的空气, 压缩空气流速不宜太大, 否则会出现冲断刀口部位的型坯无法吹塑, 还可能在吹气口处产生低压, 以致此处型坯吹气不足, 可采用加大吹气孔或多孔吹气的办法来解决。

吹胀比是指制品的尺寸与型坯尺寸之比。当型坯的尺寸和重量一定时, 制品的尺寸越大, 型坯的吹胀比越大, 所制得的制品厚度就越薄。通常是根据塑料的性质、制品的形状和尺寸以及型坯的尺寸来确定吹胀比的大小。总的来说, 吹胀比增大, 制品厚度变薄, 强度和刚性降低, 同时成型也变得困难。一般吹胀比控制在2~4为宜。

(5 ) 定型冷却。型坯吹胀后, 必须进行定型冷却, 定型时间长, 可以制得外形平整, 不变形, 花纹、螺纹、字符清晰的高质量制品, 但生产效率降低。在保证制品充分冷却的前提下, 为提高产量, 就需要缩短冷却时间, 加快冷却速率, 可采取加大成型模具的冷却面积、降低冷却介质温度、合理分布冷却水道等措施。成型模具温度要求十分均匀, 应能使制品各部位得到均匀冷却, 制品容积小, 模温可低一些。如果是大型薄壁制品, 模温可适当高一些。为了缩短生产周期, 有条件的企业还可采用制品内冷法, 它是用液态二氧化碳或氮气、冷冻空气、冷冻空气加水雾和湿化空气直接来冷却容器的内部, 但内冷法成本较高, 一般应用于大型中空制品的吹塑成型。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-