- A+

一、螺杆的分段及其功能

1.1. 双螺杆的分段:

一般分:输送段、熔融段、混炼段、排气段、均化段5个段:

1、输送段,输送物料,防止溢料;

2、熔融段,此段通过热传递和摩擦剪切,使物料充分熔融和初步均化;

3、混炼段,使物料组分尺寸进一步细化与均匀,形成理想的结构,兼顾分布性与分散性混合功能;

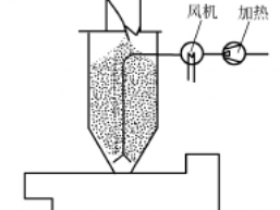

4、排气段,排出水汽、低分子量物质等杂质。

5、均化(计量)段,输送和增压,建立一定压力,使模口处物料有一定的致密度,同时进一步混合,最终达到顺利挤出造粒的目的。

1.2. 分布(分配)与分散混合之区别

两者主要的区别是分布通过应变实现、而分散是通过应力实现。

1、分布混合,使熔体分割与重组,使各组分空间分布均匀,主要通过分离,拉伸(压缩与膨胀交替产生)、扭曲、流体活动重新取向等应力作用下置换流动而实现。

2、分散混合,使组分破碎成微粒或使不相容的两组分分散相尺寸达至要求范围,主靠剪切压力和接伸应力实现。

1.3. 螺纹式输送元件

1、表示法:如“56/56”输送块,前一个”56”指导程为56mm,后一个”56”指长度为56mm;

2、大导程,指螺距为1.5D~2D;

3、小导程,指螺距为0.4D左右;

4、其使用规律:随着导程增加,螺杆挤出量增加,物料停留时间减少,混合效果降低;

5、选用大导程螺纹的场合,以输送为主的场合,利于提高产量;热敏性聚合物,缩短停留时间,减少降解;排气处选用(也有选用浅槽),增大表面积,利于排气,挥发等;

6、选用中导程螺纹场合,以混合为主的场合,具不同的工作段逐渐缩小的组合,用于输送和增压;

7、选取用小导程螺纹的场合,为一般是组合上逐渐减小,用于输送段和均化计量段,起到增压,提高熔融;提高混合物化程度及挤出稳定。

二、混炼元件

主要有两大类,“K”系列(捏合)与“M”系列(齿状)

2.1. “K”系列

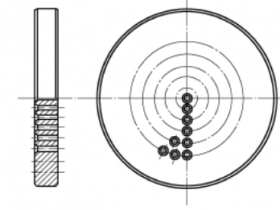

表示法:如K45°/5/56(KB45/5/56),属于剪切块,带“K”指片状剪切块,“45°”指片拼成的角度,“5”指共有5片,”56”指长度为56MM ,螺棱宽度为56/5=11.2mm ),

其参数:

方向,分正向和反向。反向(左旋),对物料的输送有阻碍作用,起到延长时间,提高填充增大压力,大大提高混炼效果的作用。

角度,一般有“30°、45 °、60 °、90 °”之分,其作用与效果:

正向时,增大交错角,将降低输送能力,延长停留时间,提高混炼效果,但越易漏流。对于分布混合与分散混合而言,分布混合随着角度大而更加有效,分散混合在角度45°。时好,其次是30°。,最差是60°。

反向时,增大角度,将减少聚合物之有效限制,但越易漏流。

螺棱宽度,一般有7mm、11mm、11.2mm、14mm、19mm等等,这是衡量剪切大小和混合大小的一个最重要参数之一,宽度越大剪切越大混合越小;宽度越小剪切越小混合越大。对于分布混合与分散混合而言,分布混合,随宽度增大而有效性减少,分散混合随宽度增而有效性增大;宽度越小,物料轴向有效流量和径向有效流量之比随之增大。

头数,一般分单头、双头、三头。

其作用效果:

正向时,头数越少,挤出输送能力越大,扭矩越大,混合特性也越优,但剪切作用越少。

反向时,头数越少,挤出输送能力越小,混合特性越优。

二头螺纹可主来挤塑,受热均匀且又是短,自洁性能好(常用的)。

三头螺纹,能灵活选择物料在机角的压力和温度分布,加纤稳定,排气表面更新效果好,但产量低。

2.2. “M”系列

齿形状混炼元件,主要起到搅乱料流,能使物料加速均化。齿越多混合越强但使用时注意,高剪切的破坏性。主要有ZME、TME、SME这3种。

TME通俗讲齿径盘元件,是最早的齿形状混炼元件,没有正反输送能力,但通过齿形的正、反、直不同角度,可以设计出材料不同的混炼模式,老外的书籍上讲,TME元件为不同物料提供了最多的比表面积,TME元件横向混合能力非常优秀,这点与ZME元件一样,但缺点是没有自清洁功能;

ZME元件是TME元件的升级,具有一定的反向输送能力,但非常弱,功能基本与TME元件一致,但具有自清洁功能,缺点是安装比较麻烦。

SME元件其实就是普通的输送元件在螺棱上开了漏料的槽,有正向的输送能力,优点是具有轴向的分布混合能力。

通常热塑性硫化橡胶、阻燃热塑性弹性体对螺杆组合的要求非常高,对于热塑性硫化橡胶TPV螺杆组合,要求EPDM在硫化的时候,螺杆元件对齐分散、分布,如果螺杆元件设置不合理,则会导致TPV表面粗糙甚至有颗粒。而阻燃热塑性弹性体因为需要添加大量的阻燃剂,尤其是目数非常大的阻燃剂,是非常难分散的,如果剪切过强,则导致阻燃剂分解,所以需要足够的经验,让螺杆组合能匹配相应的阻燃配方。美特高分子具有TPV行业19年经验、无卤阻燃TPE/TPV行业14年经验,对不同物料、不同配方能最优化螺杆组合,做出理想的TPV/TPE材料。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-