- A+

塑料通常是由基体树脂与塑料助剂复配而成,而许多助剂在加工或使用过程中产生迁移、挥发、分解等物理或化学变化从塑料中脱离出来,不仅降低了塑料的性能,而且也因为传统助剂中含有的有毒有害物质而对环境或人体造成了很大的危害。

因此,塑料助剂绿色化的推行越来越受到大家的关注,从助剂结构设计、生产和复配的源头,到产品的使用,再到废弃物的处置等方方面面着手,塑料助剂的绿色化包括合成原料选材的绿色化、合成过程的绿色化、助剂产品的绿色化以及助剂的可再生利用性及可环境消纳性四个部分。

1、合成原料选材的绿色化

塑料助剂合成原料选材的绿色化是其源治理的重要内容,它要求选择助剂的合成原料时,在保证助剂具有合适的性价比的同时,应减少使用或不使用那些沸点低、挥发性较大,或含有有毒有害元素和化合物(如铅、镉、卤素等元素及甲醛等化合物)的原料,而应力求采用高沸点、低挥发性,与树脂相容性好且无毒或低毒的原料品种,以保证助剂在功能塑料的使用寿命内尽可能少地释放到外界环境中,即使有所释放也不会对环境造成大的危害。

2、合成过程的绿色化

塑料助剂合成工艺的绿色化是其源治理的必要条件,也是其零排放的重要组成部分,其主要实现方式是合成技术路线的绿色化和溶剂的绿色化。

(1)合成技术路线的绿色化。即本着原子经济理念、绿色化反应理念和节能减排理念,在整个合成过程中力求做到:使反应物尽可能多转化为生成物,以使反应物料的利用率得到最大化,既有利于节省成本,提高效率,又能使产物性质均一、稳定;反应产生的副产物无毒或低毒,并能通过一般的方法从主产物中除去;在合成中通过采用催化剂等以控制和调整反应进程,选择能耗低、污染小的技术路线。

(2)溶剂的绿色化。传统塑料助剂的合成过程中,大部分需要用到有机溶剂,而绝大部分有机溶剂是有毒的,如果在合成过程中因为挥发而逸散到空气中,或是合成结束后未加处理、回收就排放到环境中,必然会对环境造成很大的污染。因此,积极倡导塑料助剂的合成溶剂应尽量采用无毒、绿色化的溶剂,如水、酒精等,少用或者不用三苯类等会给环境和人类健康造成威胁的有机溶剂,以从源头上杜绝溶剂可能造成的危害。对于一些必须采用的有毒溶剂应重视其回收利用和无害化处理。许多科技工作者在有毒有害有机合成溶剂的替代上付出辛勤的努力,也取得了令人可喜的成绩,这些成果主要包括:超临界流体技术的应用、离子液体制备和应用以及固定化溶剂的研究与应用。

3、塑料助剂产品的绿色化

塑料助剂产品的绿色化即要求合成出的助剂产品无毒、高效,能在功能塑料的加工和使用过程中保持性质的稳定,并在塑料使用寿命内长期发挥作用,以减少助剂的使用量,从而减少其生产给环境带来的危害,为此,除无毒、高效外,塑料助剂主要还应具备以下性质。

(1)热稳定性好。塑料助剂应有较好稳定性,在塑料加工温度下和使用温度下不发生热分解及其他热氧老化,避免或减少因为塑料助剂的分解或老化作用而使塑料的某些功能得到削弱乃至消失,延长塑料的使用寿命。

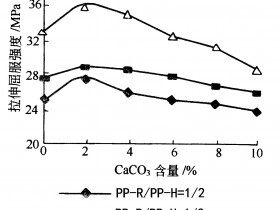

(2) 分散性好。塑料助剂只有均匀地分散在树脂基体中,才能得到质量均一、稳定的塑料制品。对于一些分散性较差的助剂,可采用相容剂、偶联剂等进行表面处理,以提高助剂与基体树脂的相容性,从而提高其分散性。

(3)颜色污染性小。许多助剂在使用过程中会在环境的作用下或与其他助剂发生反应而对制品产生颜色污染,这对生产浅色或者透明的塑料制品来说显得尤为重要,因此在选用助剂品种及不同助剂间的复合使用时应予避免。

4、可再利用性及可环境消纳性

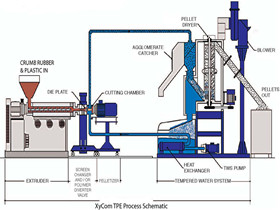

塑料助剂的可再利用性是指塑料制品在一次加工后,其中所添加的助剂能够被多次再加工而不会严重破坏其原有的功能。在塑料的生产和加工过程中,不免会产生些边角料和质量上不合格的废次品。对于这些边角料和废次品,只需要再补加或不需增加助剂就能够直接在生产线上得以回用,或者降级使用,则不仅可提高助剂的有效利用率,还可以大大降低成本。对于废弃塑料中的助剂,如果在采取了一定的技术措施后也能够进行回收再生利用,也将会为降低成本,还可为减轻塑料固体废弃物给垃圾处理系统带来的压力,缓解环保压力做出积极贡献。可见,塑料助剂的可再利用具有明显的社会、经济和环保效益,应该作为技术研发的一个方向。

塑料助剂的可环境消纳性是指对于一些无法回收再利用的塑料制品中的助剂,在与塑料一同进入垃圾处理系统后,应具有较好环境协调性,能够促使废弃的塑料材料适合目前我国采用的较常规的垃圾处理技术进行减量化、无害化处理,以达到综合治理的目的。目前,国内固体废弃物的处置方式主要有填埋、堆肥和焚烧3种,这就要求塑料助剂在填埋时能促进至少不阻碍塑料的降解,在堆肥时不产生对土壤和作物有害分解物质,在焚烧时不产生有毒有害气体。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-