- A+

热塑性塑料可以以多种方式发泡以获得各种密度。一般而言,将发泡剂与聚合物熔体混合以通过用气体置换聚合物来获得密度降低的塑料制品。但是,密度或重量的减少只是泡沫塑料必须提供的几个优点之一。其他常见的好处包括清除水槽、减少翘曲和提高生产速度。

发泡剂分为两大类:物理剂和化学剂。各种气体和挥发性液体被用作物理发泡剂。化学发泡剂(CFA)可以是有机或无机化合物,它们在热分解时会释放出气体。CFA通常用于获得中密度到高密度的泡沫,并且通常与物理发泡剂一起使用以获得低密度的泡沫。本文介绍了挤出和注塑成型中CFA的基本加工信息。

CFA可以归类为吸热或放热,这是指它们经历的分解类型。吸热类型吸收能量并通常在分解时释放二氧化碳和水分,而放热类型释放能量并在分解时通常生成氮。放热发泡剂释放的气体的总气体产率和压力通常高于吸热剂。

CFA可以归类为吸热或放热,这是指它们经历的分解类型。吸热类型吸收能量并通常在分解时释放二氧化碳和水分,而放热类型释放能量并在分解时通常生成氮。放热发泡剂释放的气体的总气体产率和压力通常高于吸热剂。

有时将这两类的混合物用于某些应用。型材挤出就是这种情况,其中来自放热部分的高气压和高体积有助于填充型材,而受控的气体产量和吸热分解产生的冷却可减少型材翘曲。

众所周知,吸热CFA在130至230 C(266-446 F)的范围内分解,而一些更常见的放热发泡剂则在200 C(392 F)左右分解。但是,大多数放热CFA的分解范围可以通过添加某些化合物来减小。

CFA和聚合物选择

大多数CFA在设计时都考虑了某种聚合物和应用。前面提到的分解范围被认为是选择发泡剂时,由于是聚合物和分解产物之间的兼容性。例如,对于分解聚合物(例如聚碳酸酯或PET),在分解时释放大量水分的吸热CFA可能不是最佳选择。

一些聚合物比其他聚合物更容易起泡沫。例如,LDPE比LLDPE发泡容易得多,而PP的共聚物通常比均聚物发泡更好。这主要是由于较高的熔体强度,有助于支撑泡沫结构。树脂供应商通常会提供“可发泡”等级的树脂,应咨询其建议。

在加工泡沫时,基本原理是将吹塑气体与聚合物熔体保持在溶液中,直到其离开模具或进入模具型腔为止。考虑到这一点,应避免在模唇或模具之前出现较大的压降,以确保泡沫均匀膨胀。

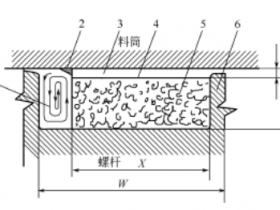

用于发泡的理想挤出机的最小L / D为24:1,以允许CFA完全分解和气体在熔体中的分散。螺杆设计应在螺杆轮廓上产生压力,但要进行相对缓和的混合。这有助于将气体与熔体保持在溶液中,还可以防止聚合物过度加工并降低其熔体强度。不建议使用筛网组件,因为它们会导致压力下降并导致过早发泡。筛网袋开始堵塞时,也可能导致泡沫分散问题。应当关闭挤出机的排气或排气孔,因为它们将使泡沫气体逸出。

现实世界要求理想泡沫挤出机的规则有所例外。带有隔离层和混合部分的螺杆以及带有筛网组件的机器均制成了出色的泡沫。泡沫甚至可以在具有脱气区域的机器上制成,例如在锥形双螺杆上挤出泡沫PVC的情况下。如果需要筛网,则用于泡沫挤出的粗筛通常比细筛更好。在不允许堵塞通风孔的过程中,成功的机会将通过提高螺杆速度,降低通风孔之前的温度以及选择将在通风孔后分解的发泡剂来提高。

通常建议使用“钟形”温度曲线进行化学发泡。将进料喉后的第一个温度区设置得尽可能凉,以减少预发泡和气体逸出进料喉的机会。温度应在随后的区域达到峰值,以使聚合物良好熔融并完全分解所选的发泡剂。最后,降低机器的模具或喷嘴的温度可提高熔体强度,从而防止泡沫塌陷。

剂量是最关键的要素之一,但也可能是最常被忽视的要素之一。尽管最好使用重量给料机,但成本较高,使得这些给料机很难有人为证。只要执行进给速度检查,更常见的容积式给料器就可以同样精确。建议为每个容积式给料器以及该给料器上使用的每种物料生成校准曲线。

泡沫挤出的许多概念也适用于注塑成型应用。此外,理想的成型压力机将具有关闭喷嘴,以防止两次注射之间流口水。浇口和流道的位置应允许快速,均匀地填充。可能的话,应使用短的流动长度。排气对于泡沫膨胀至关重要。经验表明,排气孔的深度范围为0.003到0.010英寸,但是实际排气孔的尺寸可能需要通过反复试验来确定。对模具进行匀场是确定排气孔深度和位置的可靠方法。

化学泡沫挤出

挤出的热塑性塑料通常会发泡以降低密度。挤压型材或板材应采用相同的方法。如果可能,请从没有CFA的稳定流程开始。发泡剂应以相对较低的剂量加入,并缓慢增加直至获得所需的挤出物密度。每次增加剂量应给定时间以达到稳定状态。期望增加下游设备的生产线速度,以补偿三维泡沫的膨胀。

在挤出过程中,由于多种原因可能无法获得所需的挤出物厚度。解决方案可能很简单,例如增加发泡剂的用量或增加挤出机螺杆的速度,甚至降低下游线的速度。但是,由于更多的原因,该问题可能与下游过程有关。例如,在片材挤出中,当片材离开模具时,片材如何与辊库接触至关重要。在非发泡的薄板中,通常以形成“熔体堆积”的方式使辊隙行进,以便在薄板上放置光泽和光滑的表面。这对于泡沫片不是理想的,因为必须给予泡沫膨胀的机会。因此,首选方法是允许卷“亲吻”薄板或在其最初离开模具时稍微接触薄板。

发泡型材挤出时,必须注意如何冷却型材,以免结冰并过早停止发泡。模具与水浴或施胶设备之间的距离以及这些单元的温度必须使泡沫膨胀。

孔道结构中发现的任何大空隙都可能表示孔道坍塌,这可能是模具温度过高或发泡剂用量过多所致。如果获得不规则的细胞结构,则可能是由于挤出机或进料中的混合不充分。还显示过高的进料喉温度会导致细胞结构不均匀。

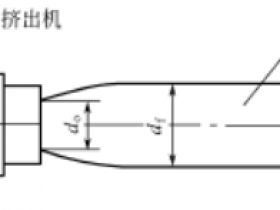

管芯内的预发泡也可能与不良的电池结构有关。这是由于模具内部的压降过大而引起的,可以通过拉紧模具间隙或缩短模具表面来抵消。降低模具温度也可能有助于建立背压。

用CFA注塑

减轻重量和去除水槽是在注射成型中使用化学发泡剂的两个主要原因。当使用CFA减轻重量时,重要的是减小注射量以进行短注射,并使用泡沫塑料帮助填充模具。例如,如果目标重量减轻了10%,建议将注射量减少约10%(按重量)。

在加入零件之前,应稳步增加发泡剂的添加量。如果达到增加发泡剂不能改善零件填充的程度,则减少保压压力和保压压力和时间可能会使发泡剂进一步膨胀。如果此时零件仍很短,则可能需要稍微增加注射量。

为了去除水槽,添加了发泡剂以帮助填充零件。如果仅添加发泡剂不能消除缩痕,请使用上述减少包装和保持压力和时间的方法。

CFA注射速度的一般经验法则越快越好。经常使用蓄能器来完成此任务,如结构泡沫成型的情况。更快的注射可以使发泡剂均匀膨胀。但是,如果模具排气不充分,可能会适得其反。在某些情况下,减少夹紧吨位是一种行之有效的解决方案。在喷丸开始时要保持较高的速度,然后在注射结束前降低喷丸速度,这被认为可在其他情况下使用,排气和零件几何形状是限制因素。

脱模后零件可能会发生后膨胀或后吹气,其原因有很多,包括冷却不足和发泡剂用量过多。如果增加冷却时间或减少CFA剂量无效,则注射量可能太大。

在标准的高压和低压注塑机上,为了减轻重量,发泡部件会产生粗糙的表面或张开的外观。减少发泡剂的用量,增加注射速率和压力,甚至提高模具温度都是试图改善零件表面外观的所有方法。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-