- A+

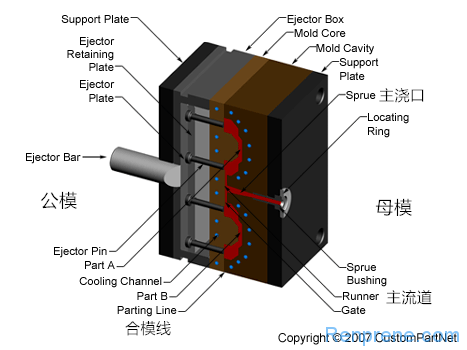

TPE/TPR/TPU/TPV等热塑性弹性体软胶材料在注塑加工过程中,粘模是比较常见的问题,尤其是硬度比较低的情况,TPE/TPR/TPU硬度低于60A、TPV硬度低于40A,粘模问题就相当的普遍,主要的粘模发生2种形式:

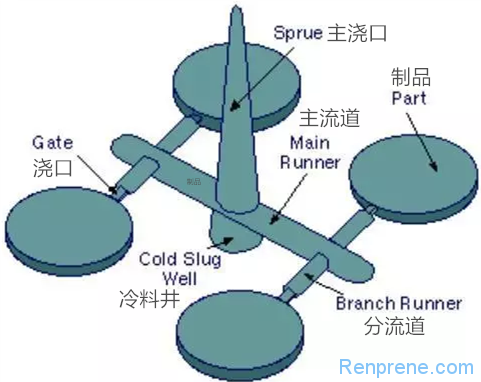

一、热塑性弹性体在主流道粘模

因为主流道是离注塑喷嘴最近的位置,螺杆注塑施加的压力最大,导致此区域材料收缩最小,由此材料与浇口内壁要滑动就产生了更大的摩擦力。

具体的解决方案如下:

1.1. 因为热塑性弹性体材料的特殊性,模具表面越是光滑,吸附力越大,这点和硬塑料正好相反,所以可以把浇口衬套进行放电加工,保留一定粗细的放电纹,减小流道的吸附力;

1.2. 流槽顶针采用流槽销式样的倒扣形状,增加拉流道的力量,不用担心有了倒扣,流道会取不出来,因为这是软胶,当然,倒扣的角度可以从小做起,慢慢实验,如果采用一般的Z形针,有可能拉力不够,导致流道粘母模。

二、热塑性弹性体注塑制品粘模

相对主浇口粘模来说,产品粘模的概率要低点,通常产品粘模,发生在产品结构设计,比如公模拔模角度偏大,公模需要皮纹处理等等。

具体的解决方案如下:

2.1. 公模尽量抛光成镜面,增加吸附力,这点也是和硬塑料相反;

2.2. 公模的拔模角度可以适量做小,或者干脆不做拔模,如果允许的话,甚至可以做逆拔模;

2.3. 顶针头部可以加十字筋条;

2.4. 从成型工艺方面考虑,可以母模接高模温,公模接低模具;

2.5. 调整热塑性弹性体材料的配方,将注塑加工温度调低;

2.6. 降低保压压力;

2.7. 成型前,在模腔内打脱模剂。

正常情况下是热塑性弹性体注塑后制品粘后模上,也就是上面所述的第一条主流道粘模和第二条情况。

但有时因为材料、工艺参数设定或模具设计原因,制品会粘在前模(比如前模吸附力较大)上,难以脱模,甚至将制品拉变形或拉损伤,另外可能是因为主浇口粘住的问题,一般造成的原因是保压压力太大。由此也会形成断浇口问题。推荐阅读:热塑性弹性体TPR/TPE注塑断浇口原因分析

对于中等硬度以上的热塑性弹性体来说,皮纹深度增加了,到反而容易形成粘模了,这个需要注意的。

三、从热塑性弹性体材料配方角度来改善粘模问题

3.1. 增加热塑性弹性体弹性体材料的外润滑剂,比如有机硅、油酸酰胺、芥酸酰胺、EBS等;

3.2. 减少软化油的添加,相对来说直链石蜡油更好些;

3.3. 提高连续相材料的结晶温度和结晶速率;

3.4. 在可行的情况下,添加一定的填料。

备注:

对于卧式注塑机来说,台湾日本的一般叫公模和母模,香港的一般叫前模和后模,国内还有叫动模和定模的,也就是:公模=后模=动模,母模=前模=定模。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-

2021年12月29日 上午11:28 沙发

还要说上模下模的