- A+

聚丙烯由于其原料来源丰富、价格便宜、易于加工成型、产品综合性能优良,用途非常广泛,已成为通用树脂中发展最快的品种。聚丙烯与聚氯乙烯、聚乙烯、聚苯乙烯、ABS等其他通用热塑性塑料相比,密度最低,只有0.89~0.91g/cm3。力学性能(包括屈服强度、拉伸强度、压缩强度、表面硬度和弹性模量)均比较优异,并有突出的耐应力开裂性和刚性。耐热性较好,熔点高达164℃,软化点高于低压聚乙烯和ABS,可在100~120℃下长期使用,在没有外力作用下,升温到150℃也不会变形。聚丙烯几乎不吸水,具有良好的化学稳定性,除发烟硫酸及强氧化剂外,与大多数介质均不起化学反应。此外,它还有良好的电绝缘性和较小的介电率。聚丙烯成型加工容易,可用注射、挤出和中空成型等多种方法高效率地成型各种制品。聚丙烯几乎无毒,且可耐高温消毒,因此可用于制作家庭用品和医疗器械等。

尽管聚丙烯有众多优点,但是也存在一些不足之处。最大缺点是耐低温性差,低温易脆断;其次是收缩率大,抗蠕变性差,制品尺寸稳定性差,容易产生翘曲变形;与传统工程塑料相比,聚丙烯还存在耐候性差,耐光、热及抗老化性差,亲水及抗静电性能差,涂饰、着色和粘合等二次加工性能差,与其他极性聚合物和无机填料的相容性差。从而限制了聚丙烯的进一步应用。为了改进聚丙烯的性能,延长其使用寿命并扩大应用范围,需对聚丙烯进行改性。聚丙烯的改性方法多种多样,总体上可划分为化学改性和物理改性。化学改性主要是改变聚丙烯的分子链结构,从而改进材料性能。化学改性主要包括:共聚、接枝、交联、氯化、氯磺化等。物理改性是通过改变聚丙烯材料的高次结构,以达到改善材料性能的目的。物理改性主要包括:共混改性、填充改性、复合增强、表面改性等几大类。

1、化学改性

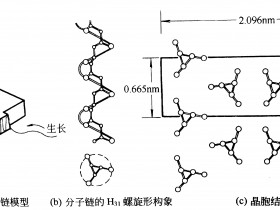

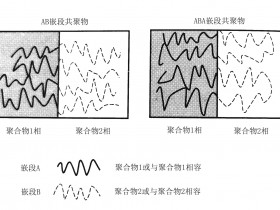

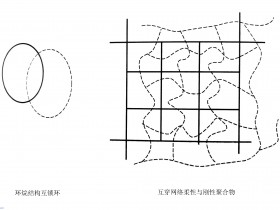

聚合物本身就是一种化学合成材料,因而也就易于通过化学的方法进行改性。化学改性的产生甚至比共混还要早,橡胶的交联就是一种早期的化学改性方法。嵌段和接枝的方法在聚合物改性中应用广泛。嵌段共聚物的成功范例之一是热塑性弹性体,它使人们获得了既能像塑料一样加工成型,又具有橡胶般弹性的新型材料。接枝共聚物中,应用最为普遍的是ABS,这一材料优异的性能和相对低廉的价格,使它在诸多领域广为应用。互穿聚合物网络(IPN)可以看作是一种用化学方法完成的共混。在IPN中,两种聚合物相互贯穿,形成两相连续的网络结构。聚丙烯的化学改性包括嵌段和接枝共聚、交联、氯化、氯磺化、互穿聚合物网络等。

丙烯与乙烯等共聚得到的无规共聚物,其结晶度、刚性、熔点均低于均聚物,但透明性得到改进,韧性和冲击强度明显提高。它广泛用于透明包装薄膜、吹塑成型、薄膜密封层和日用品。丙烯均聚后再进行共聚,可获得聚丙烯、乙丙橡胶和聚乙烯组成的嵌段共聚物,其中乙丙橡胶在聚乙烯和聚丙烯之间起着相容剂的作用。调整三相比例,可获得刚性、抗冲击性均衡的共聚物,广泛用于汽车、工业零件和家用电器等。

聚丙烯接枝方法有:溶液接枝法、熔融接枝法、辐射和光接枝法、高温热接枝法、气相接枝法、固相接枝法、等离子体接枝法等。目前,熔融反应挤出应用较为广泛。它是在有机过氧化物存在下,聚丙烯与极性单体如丙烯酸、丙烯酸酯、马来酸、马来酸酐等通过反应挤出进行接枝共聚,赋予聚丙烯以极性,从而改变聚丙烯的粘结性、涂饰性、油墨印刷性。极性聚丙烯可作为共挤出复合膜的粘结层、热熔胶,也可作为聚丙烯与各种极性聚合物如尼龙等的共混用的相容剂。

氯化聚丙烯制备方法根据氯化反应工艺的不同有固相氯化法、悬浮水相氯化法及溶液氯化法。高氯化聚丙烯(氯化度为63%~67%)可用作氯化橡胶的代用品、油墨胶粘剂等;低氯化聚丙烯(氯化度为20%~40%)主要用于胶粘剂、聚丙烯膜热密封的预涂层、聚丙烯制品的印刷油墨等。

聚丙烯以射线辐射或采用有机过氧化物均可产生交联结构,从而提高力学性能和热性能。但前者设备昂贵,制品形状受限制;后者加工温度范围窄。目前,采用聚丙烯与活性单体共聚得到的改性聚丙烯可以与空气中的水或氧发生反应而交联。其制品因耐热、耐磨、耐油,低温特性及耐蠕变性能也有大幅提高,可用于汽车、家电、工业零部件,取代尼龙、聚甲醛等工程塑料。

2、共混改性

聚合物共混的本意是指两种或两种以上聚合物材料、无机材料以及助剂在一定温度下进行机械掺混,最终形成一种宏观上均匀的新材料的过程。在聚合物共混发展的过程中,其内容又被不断拓宽。广义的共混包括物理共混、化学共混和物理/化学共混。其中,物理共混就是通常意义上的混合,也可以说就是聚合物共混的本意。化学共混如聚合物互穿网络(IPN), 则应属于化学改性研究的范畴。物理/化学共混则是在物理共混的过程中发生某些化学反应,一般也在共混改性领域中加以研究。

毫无疑问,共混改性是聚合物改性最为简便且卓有成效的方法。共混改性可以在密炼机、挤出机等聚合物加工设备中完成,工艺过程易于实施和控制。可供配对共混的聚合物又多种多样,就为共混的科学研究和工业应用提供了颇为广阔的运作空间。将不同性能的聚合物共混,可以大幅度地提高聚合物的性能。聚合物的增韧改性,就是共混改性的一个颇为成功的范例。 诸多具有卓越韧性的材料通过共混改性的方式被制造出来,并获得了广泛的应用。聚合物共混还可以使共混组分在性能上实现互补,开发出性能优越的材料。对于某些高聚物性能上的不足,如耐高温聚合物加工流动性差,也可通过共混加以改善。将价格昂贵的聚合物与价格低廉的聚合物共混,若能不降低或只是少量降低前者的性能,则可成为降低成本的极好的途径。由于以上的诸多优越性,共混改性在近几十年来一直是高分子材料科学研究和工业应用的一个颇为热门的领域。

聚丙烯工程材料及合金始于20世纪60年代末70年代初,经历了以下几个发展阶段: 1951年制成了结晶聚丙烯,此后发展了PP/PE共混物;1969年制成了PP/EPDM共混物; 1972 年PP/EPDM部分硫化热塑性弹性体研制成功;1976年PP/EPDM合金用于汽车保险杠;1981年PP/EPDM动态硫化热塑性弹性体实现工业化;1991 年反应器合金USI Petrothene TPO'S研制成功。对聚丙烯进行共混改性,可以改变聚丙烯的以下性能:物理力学性能、透明性能、着色性能、抗静电性能、降低成本。

聚丙烯的共混改性方法除一些传统工艺外,还发展了许多新的技术。

①微波辐射技术:微波辐射填料,使其吸收微波升温,熔融其周围的聚丙烯树脂,并在界面层产生等离子体效应,进一步增强聚丙烯树脂与填料的界面相互作用。

②原位复合技术:以热致液晶高分子增强聚丙烯制备原位复合材料,使液晶高分子微纤在基体聚丙烯树脂中分散、润湿及粘合良好,从而使聚丙烯具有良好的物理机械性能。

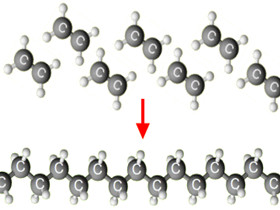

③分子自增强技术:以聚丙烯作为增强相,与基体聚丙烯在一定结晶条件下,形成自增强聚丙烯复和材料。

④互穿网络技术:将聚丙烯交联或聚丙烯和另一种聚合物各自交联,使两种聚合物结合在一起制得互穿网络,得到微观相分离的高混容体系。

3、填充改性与纤维增强复合材料

在聚合物的加工成型过程中,在多数情况下,是可以加入数量多少不等的填充剂的。这些填充剂大多是无机物的粉末,人们在聚合物中添加填充剂有时只是为了降低成本,但也有很多时候是为了改善聚合物的性能,这就是填充改性。由于填充剂大多是无机物,所以填充改性涉及到有机高分子材料与无机物在性能上的差异与互补,这就为填充改性提供了广阔的研究空间和应用领域。在填充改性体系中,炭黑对橡胶的补强是最为卓越的范例。正是这一补强体系,促进了橡胶工业的发展。在塑料领域,填充改性不仅可以改善性能,而且在降低成本方面发挥了重要作用。聚丙烯的填充改性材料已得到了广泛应用。

纤维增强复合材料更是一代性能卓越的材料,其突出的“轻质高强”的特色,使其获得了广泛的应用。这些复合材料能在保留原组分主要特性的基础上,通过复合效应获得原组分所不具备的性能。所以,增强复合是对聚丙烯进行改性的十分有效、简便、经济、适用的方法。

目前已有许多的市售填充和增强聚丙烯材料。常见的有:滑石粉填充聚丙烯、碳酸钙填充聚丙烯、云母增强聚丙烯、高岭土填充聚丙烯、亚硫酸钙填充聚丙烯、石膏填充聚丙烯、玻璃纤维增强聚丙烯、导电材料填充聚丙烯、阻燃材料填充聚丙烯等。

4、表面改性

材料的表面特性是材料的重要特性之一。随着高分子材料工业的发展,对高分子材料不仅要求其内在性能好,而且对表面性能的要求也越来越高。诸如印刷、粘合、涂装、染色、电镀、防雾,都要求高分子材料有适当的表面性能。由此,表面改性方法就逐步发展和完善起来。表面改性已成为包括化学、电学、光学、热学和力学等诸多性能,涵盖诸多学科的研究领域,成为聚合物改性中不可缺少的一个组成部分。比如: PP膜印刷或复合之前的电晕处理和PP纤维的表面接枝等表面改性方法目前已得到了广泛应用。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-