- A+

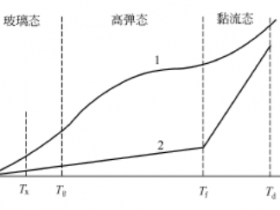

聚丙烯是一种结晶性高聚物,具有较好的耐热性(其制品能耐100℃以上的高温)。聚丙烯的拉伸强度、屈服强度、刚性等都较PE高。并且它耐化学腐蚀性好,对大多数介质都很稳定。人们将其作为替代聚苯乙烯、聚氨酯发泡材料的首选材料。但是聚丙烯在达到熔点之后,体系粘度迅速降低,熔体强度随之大幅下降。因此,在进行发泡操作时,会造成泡壁破裂,气体逃逸,泡孔结构坍塌,泡孔合并。为了得到密度低、泡孔尺寸小且孔径均一、表面光滑的聚丙烯泡沫制品,需要对PP进行改性,以提高其发泡性能。

1发泡工艺

发泡工艺分为物理发泡和化学发泡两种。物理发泡指将物理发泡剂与树脂基体均匀混合,通过改变操作过程中的工艺条件,引发热力学不稳定性,使发泡剂发生物理变化,生成气体。化学发泡是指将化学发泡剂与树脂基体混合,通过加热树脂,使发泡剂发生化学变化(主要是分解),释放出气体,形成泡沫材料的过程。

物理发泡工艺

物理发泡工艺主要包括微孔发泡和使用预发泡粒子(珠粒)进行发泡。微孔发泡材料是指泡孔尺寸在0.1~10μm之间,泡孔密度为109~1015孔/cm3的发泡材料。与结构材料相比,它具有更高的性能。它的冲击性能较高(是未发泡材料的5倍)、刚度较强(是未发泡材料的5倍)、热稳定性好(120℃)、热导率低。微孔发泡材料的生产过程包括间歇操作和连续操作。

间歇操作方法是将高聚物放置于高压区,在室温下,气体扩散速率很慢,此时用气体饱和高聚物需要相当长的时问,因此使生产周期延长,产率降低。为了改进工艺,研究人员提出了使用连续生产过程。

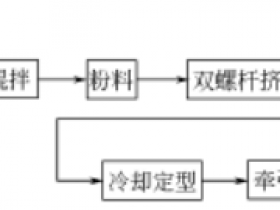

连续生产过程是指将聚合物在挤出机中熔融,用压力泵向机筒内注入适量的惰性气体发泡剂。通过螺杆的剪切混合作用,形成均匀的高聚物/气体溶液。之后通过快速降压,同时升高温度,引发热力学不稳定性,形成大量泡核。最后通过控制冷却时间来控制泡孔长大以及成型。与间歇操作方法相比,连续生产过程操作周期短,产率高,可实现工业化。

操作参数对发泡过程的影响

PP发泡材料制备过程中的关键因素有:产生泡核、阻止泡孔的连通、控制发泡倍率。

(1)泡核的产生

研究表明压力降落速率对成核和泡孔密度的影响。当高聚物/气体溶液通过狭长喷嘴时,因为溶液与模口内壁之间的磨擦而引发的压力降会使成核速率增加。分析其原因可能是在压力降落的过程中,会形成一些稳定的泡核,气体扩散到泡核中以降低体系自由能。随着压力的快速降低,气体的溶解度也随之大幅下降,这时过饱和的气体就会形成新的泡核。因此,为了获得较大的泡核密度,就需要较大的降压速率,故生产中通常选用周长较小、长度较长的喷嘴。研究口模几何形状对成核的影响,结果也表明,喷嘴直径越小,压力降落速率越高,泡孔密度越大。

还有研究表明,发泡剂在高聚物中的溶解性强烈地影响着泡核密度。只要发泡剂在操作压力下低于其溶解度,且停留时间足够长,所有发泡剂都可以溶解。但是,当发泡剂含量增大直至超过其溶解能力时,过多的发泡剂将不能分散在基体中,而是更容易进入泡孔中,因此只会增加泡孔尺寸,而不是形成新的泡核。随着CO2含量增加,泡孔密度随之增加。但是在27.6 MPa的压力下,CO2含量大于4%时,泡孔密度不再随CO2含量的增加而变化。这可能是达到了CO2的溶解极限。成核密度随熔融温度和口模温度变化而变化的情况。无论熔融温度和口模温度在何处,只要使用相同的模口并注射相同量的CO2 (此时CO2含量在其溶解度之下),就可得到成核密度基本相同的制品。此时发泡剂CO2全部溶解在高聚物中。

因此可以得知,发泡产品制备过程中泡核的形成强烈地依赖于口模处压降速率,而模口温度以及熔融温度等参数对其影响甚微。

(2)阻止泡孔连通

加工条件对泡孔连通的影响。通过电镜观察到不同模口温度和熔体温度下泡沫材料的微观形态。当熔体温度较高时,随模口温度下降,泡孔连通现象显现出逐渐减小的趋势,但连通现象不会消失。当熔体温度和模口温度下降到较低温度时,可以得到基本无连通且泡孔分布均匀的制品。由此可见,熔体温度和模口温度都明显影响泡孔连通。应根据不同基体,不同发泡剂来选择适宜的熔体温度和模口温度。

基体树脂结构对连通的影响。通过对线性PP和支化PP泡沫材料的比较得出,线性PP中,泡孔连通发生的很快,而支化PP,由于其熔体强度较大,即使经过缓慢的冷却过程,仍可得到较好的闭孔结构。

(3)控制发泡倍率

由于在热力学上高聚物/气体体系倾向于生成两个完全分离的相,扩散到泡核中的气体趋向于扩散到大气中,这样就会降低发泡倍率。控制发泡倍率的一个方法是使表皮“冻结”,可以通过降低模温,阻止气体逃逸的方法来实现。也可以通过降低熔体温度使泡壁强度增加,以延缓或阻止泡孔中CO2的扩散。

化学发泡工艺

化学发泡的操作工艺简单,生产周期短,产率高,产品性能较好。AC发泡剂是最为常用的化学发泡剂,但是它的分解具有强烈的温度依赖性和分解突变性,且分解时放出大量热,导致材料熔体强体进一步下降,因此造成严重的并泡以及泡体不均匀的现象。人们正在积极寻找吸—放热平衡的发泡体系。

2树脂改性

为了提高PP的可发泡性和热成型性,提出了将PP树脂改性以制备性能良好的聚丙烯泡沫材料。

交联PP树脂

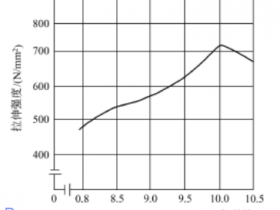

有研究表明,使用化学交联的LDPE/PP树脂基体进行发泡时,随着交联度的升高,冲击强度和拉伸强度值有所上升。辐射交联也是使树脂产生交联的行之有效的发法。有报道表明,操作中存在着辐射剂量的极限,在极限内随着辐射剂量增大,发泡制品结构趋于完善、稳定。但是超过此极限之后,凝胶含量和结构都不会再变化。

支化PP树脂

通过与PE的发泡过程相比较得知,PP发泡过程中出现泡孔的破裂现象是由于PP的熔体强度低且变化很大的原因。克服PP熔体强度低的方法之一是将PP进行支化,阻止泡孔聚集,减少膨胀过程中气体的逃逸。当PP的熔体强度达到一定程度之后,就可以得到均一的泡孔,且泡孔不会破裂,制品的表面均匀。研究发现,PP树脂的熔体张力在一个特定范围内时,体系发泡性最好,此时,粘度不均的现象最小,熔体强度适宜发泡,泡孔均匀而不破裂,制品表面均匀。

使用线形PP(熔体强度为8.8)、支化PP(熔体强度为35.2)进行发泡过程的比较。结果表明,同样发泡剂含量下,支化PP发泡倍率可达90倍,而线形PP仅为46倍。这是由于长链支化的PP具有较高的熔体强度和熔融伸长性,从而有效地阻止泡孔的凝聚、连通。因此,高熔体强度PP非常适用于制造密度低,性能好的发泡材料。

共混PP树脂

通过将PP与其它树脂进行共混,以提高PP的可发泡性或者提高其交联性是使PP进行有效发泡的另一方法。为了获得特殊的性能,PP可以和各种高聚物进行共混。

PP和PS的共混树脂的挤出发泡片材可以用做结构材料和热绝缘材料。比如墙体和地板。将PP树脂、ABS树脂共混,可以制得具有良好外观、密度为0.090 g/cm3、闭孔含量为71%的材料。还能够将PP与PC混合,得到密度为0.05 g/cm3、表面光洁、闭孔含量为80%(ASTM D2856)的制品。将PP与EMA进行共混,以改善PP体系的发泡性。这是由于丙烯酸甲酯(EMA)是极性物质,发泡剂CO2也是极性的,因此二者易相互作用,体系的均一性较好。

用PP与粘土粒子进行共混发泡时,粘土加人的含量越多,泡孔密度越大。这是因为极性的粘土会在用马来酸酐改性的PP与超临界的CO2之间产生足够的相互作用,从而增加了CO2与基体之间的溶解性。此外,他们还通过透射电镜对单一的孔壁和三孔相连处的孔壁观察发现,在孔壁上的粘土粒子随固体和气体界面的方位进行调整,也就是说,粘土可以沿着界面调整其方向。这会帮助孔壁经受住破坏孔壁的力,即粘土会起到保护孔壁的作用,这样就使其泡沫结构更加稳定。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-