- A+

一、TPV材料特性与析油现象概述

热塑性硫化橡胶(Thermoplastic Vulcanizate,TPV)作为"第三代橡胶"的代表材料,凭借其独特的海岛结构实现了橡胶弹性与塑料加工性的完美结合。典型配方体系中,EPDM橡胶相(40-70%)通过动态硫化形成微米级分散相,PP塑料相(20-50%)构成连续相,辅以白油(15-30%)、填料(15-40%)、硫化剂(0.5-2%)及各类功能助剂。这种复杂多相体系在长期使用中出现的表面析油现象,主要表现为制品表面渗出粘性油状物,导致表面发粘、光泽度下降、印刷/粘接失效等问题。

二、析油现象的深层机理解析

2.1 组分迁移动力学分析

白油作为主要软化剂,其分子量分布(Mn=300-800)直接影响迁移速率。研究表明,C20以下烷烃在40℃下的扩散系数可达10^-10 cm²/s,在PP基体中的溶解度随温度升高呈指数下降。通过分子动力学模拟发现,烷烃分子在非晶区PP链段的迁移活化能约为50-80 kJ/mol,导致常温下缓慢但持续的迁移过程。

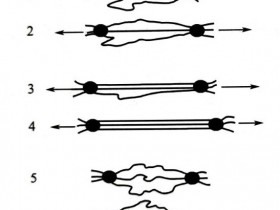

2.2 相结构稳定性研究

动态硫化形成的"海岛结构"中,EPDM交联度(通常控制在60-85%)直接影响油相封存能力。当交联密度低于临界值(70%凝胶含量)时,橡胶相的网状结构无法有效束缚白油分子。同步辐射X射线显微CT显示,不完全硫化试样的油相在相界面处形成纳米级通道(50-200nm),为油分迁移提供路径。

3.3 环境因素加速机制

湿热环境(RH>70%)可使PP基体发生水塑化效应,自由体积分数增加12-18%,显著提升小分子迁移速率。紫外老化试验表明,300kLy辐照量下PP分子链断裂产生大量端基,使基体极性增加,与白油的相容性参数δ值差异扩大0.8-1.2 (cal/cm³)^0.5,加速相分离。

三、系统化防治技术体系

3.1 配方优化创新

- 白油替代技术:采用氢化聚异丁烯(PIB)替代矿物油,其数均分子量提升至2000-3000,40℃迁移速率降低85%。对比试验显示,PIB基TPV在85℃/1000h老化后表面油析出量<0.2mg/cm²,优于矿物油体系的2.5mg/cm²。

- 纳米限域技术:引入表面改性蒙脱土(MMT,d001=3.2nm),通过插层作用形成迷宫效应。当添加量达5%时,白油迁移路径延长3-5倍,渗透系数降低至原始值的1/8。

- 反应型增容体系:采用马来酸酐接枝SEBS(MAH-g-SEBS,接枝率1.2-1.8%)作为界面改性剂,使EPDM/PP界面粘结强度提升200%,经DSC测试显示相分离温度提高15℃。

3.2 工艺过程控制

- 动态硫化精密控制:采用双阶式螺杆构型,前段混炼温度控制在175±5℃,硫化段升温至195-205℃并保持2-3min,确保交联度>75%。在线流变监测显示,此工艺下储能模量G'提升30%,相位角δ降低至35°以下。

- 多级控温造粒技术:造粒模头实施梯度冷却,从210℃逐步降至80℃,控制结晶速率。WAXD分析表明,缓慢冷却使PP晶体完善度(CI值)达75%,相比急冷工艺提高20%,有效减少晶界缺陷。

3.3 储存应用管理

- 包装气调技术:采用氮气置换包装(O₂<0.5%),配合防油隔离膜(EVOH共挤膜,透氧率<2cc/m²·day)。加速试验表明,该包装可使制品保质期延长至18个月。

- 表面钝化处理:开发等离子体接枝技术,采用Ar/O₂混合气体(80:20)在10Pa下处理120s,制品表面形成5-10nm致密氧化层,接触角从95°降至35°,阻隔效率提升60%。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-