- A+

(一)熔体输送理论

熔体输送理论又称流体动力学理论,它是研究螺杆的均化段塑料的塑化,以能定压、定量和定温地将塑料从机头挤出,获得稳定的产量和高质量的制品。

- 熔融输送机理

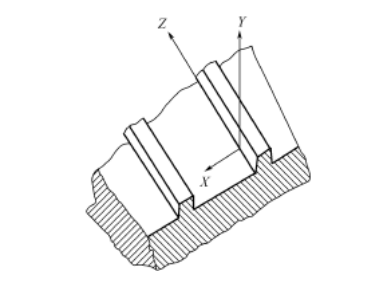

图1-1是螺槽放大以后的展开图,坐标轴X表示与螺纹垂直的方向,Y轴为螺槽深度方向,Z轴即为螺纹线前进的方向。假定物料充满螺槽空间,当螺杆转动时,由于螺杆和机筒对物料的摩擦作用,熔融物就被拖动前进。

图1-1螺槽的坐标

螺杆推动物料沿Z方向前进,机头阻力却又使物料形成反压流动,这就形成物料动动的复杂化,通常把这种复杂运动分解成几种运动。

正流:物料沿着螺槽向机头方向移动,即向Z方向移动。这种流动是由螺杆旋转的挤压所造成的,又称拖曳流动,通常以Qd表示正流的流量。

逆流:逆流的方向与正流相反。它是由机头、口模、多孔板、滤网等阻碍物料正向流动,从而在机头区域内产生压力,形成料流压力梯度。通常用Qp表示逆流的流量。

横流:沿X轴方向也就是与螺纹垂直的方向的流动。为了保证料流的连续性,塑料在Y轴上也必须具有流动,这样便形成环流,它能促进物料的混合、搅拌和热交换。它对生产能力的影响可以忽略不计。通常用Qt表示横流的流量。

漏流:漏流也是压力梯度造成的。它是产生在螺棱与机筒之间的间隙处所形成的倒流,漏流的量一般很小。通常用QL表示漏流的流量。

熔融物料在螺纹槽中的流动就是上述四种流动的组合,它在螺纹中是以螺旋形轨迹向前移动。用公式表示,挤出机生产能力为:

Q= Qd - Qp - QL

- 影响挤出机生产能力的因素

影响挤出机生产能力的因素很多, 从物料性质、加工工艺条件、螺杆和机筒、机头等的几何结构及尺寸以及机器的加工制造精度等都影响着挤出机的生产能力和制品质量。主要与以下因素有关。

(1)螺杆转速的影响。在其他条件都一定时,挤出机的生产能力Q与螺杆转速 n 成正比。这种关系是提高挤出机生产能力的重要途径之一。如果挤出机各段能力足够,主、辅机特性配套,那么提高螺杆转速可大幅度提高挤出机生产能力。

(2)机头压力的影响。正流量与均化段料流的压力降ΔP无关,而逆流量和漏流量与压力ΔP成正比,因而挤出机生产能力随机头的压力升高而降低,但有利于塑化,故在实际生产中需在机头处设置多孔板、过滤网等,使物料形成一定的压力,以保证制品质量,尤其是流动性较好的塑料(如尼龙等)就更应加大阻力。

(3)螺杆与机筒间隙的影响。漏流量与间隙δ的三次方成正比,即δ增加,则Q明显降低。这就说明,机器长期使用磨损,间隙δ会加大,产量将变得很低,此时必须更换或修复有关机件。

(4)螺槽深度的影响。在均化段,正流量Qd与螺槽深度H3的一次方成正比,而逆流量Qp与H3的三次方成正比。可见,太深的螺槽反而有害,这也证明螺槽深度并非越深越好,有一个较佳值。此外,螺槽深度的选择还与机头阻力有关。

(5)螺杆直径的影响。Q 接近于与螺杆直径D的平方成正比,D增大,将导致Q的大幅度提高。它的影响远比螺杆转速n对Q的影响为大。

(6)均化段长度的影响。逆流量和漏流量与均化段长度L3成反比,故当L3增长时,逆流量和漏流量减少,总生产能力增加。所以在选择挤出机螺杆时,一般选长径比较大的为好。

以上所介绍的塑料成型加工基础知识,是配方设计、工艺设计、模具设计、选择设备等方面的指南。对于挤出成型加工来说,物料被挤出成为稳定的、足量的、热力学性能均一的熔体,流经挤出模具后成为半成品,再在定型模中冷却定型成塑料制品,在这一物理和化学变化的过程中,发生了三态转变,出现了熔体流变学和热力学特性。同时,表现的结晶、取向、交联、降解等机理是防止制品产生缺陷必须具备的常识。

挤出理论揭示了螺杆三个区段的功能,如果用 Q1、Q2 、Q3分别表示固体输送段的固体塑料输送能力、熔融段的熔融塑化能力和均化段的均化、定压及定量挤出熔化能力,当 Q1 > Q2 > Q3 时挤出才能正常;当 Q1 = Q2 = Q3 时螺杆三个区的工作能力达到均衡,此时挤出机达到最佳工作状态。另一方面,提高挤出机加料段的固体输送能力是提高挤出机生产能力的先决条件,而熔融塑化能力是挤出机生产能力和保证制品质量的关键,这两个能力匹配与否,又是衡量挤出机先进性的标准之一。挤出理论从理论上阐明了挤出机中固体输送、熔化和熔体输送与物料性质、操作工艺、螺杆及机筒参数的相互关系,这对我们在实际生产中排除制品质量缺陷和提高生产率具有重要的现实意义。然而,挤出过程三个理论的研究是在一系列假设的条件下进行的,这些假设条件当然不能完全符合实际情况,在定量方面存在较大的误差。随着挤出理论的完善,它对生产实践的指导作用必将不断扩大。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-