- A+

一、聚合物接枝改性原理

聚合物接枝为在高分子链上用自由基聚合反应引入极性或功能性侧基的一种改性方式。聚合物经接枝改性后具有极高的极性,可用于相容性、荧光材料、两亲性材料、高分子复合正温度系数(PTC)材料及热收缩性高分子材料等。

聚合物接枝的方法可分为本体接枝改性和表面接枝改性两种,其中以本体接枝改性常用。表面接枝改性仅对高分子材料表面进行改性,使其表面呈现出特殊性能,而材料内部基本不发生变化;本体接枝改性为将单体引入到材料内部,整体性能发生变化。接枝改性有熔融法、溶液法、悬浮法和固相法等,其中以熔融法最常用。

二、聚合物接枝改性作用

聚合物通过接枝改性引入极性官能团后,在性能上会发生很多变化,具体介绍如下。

1、阻燃作用

通过接枝化学反应,将具有阻燃功能的元素或基团引入高分子主链或侧链上,使聚合物变成本征阻燃性树脂。例如,将硼、硅、硫、金属等引入树脂中,可以提高树脂的阻燃性能。如1. 2%硅烷接枝PS的氧指数由18. 3%增大到20.6%,9. 2%硼接枝PS的氧指数由18.3%增大到25.6%; 2. 1%硅烷接枝EVOH的氧指数由21.8%增大到24.8%,2.01%硼接枝EVOH的氧指数由21.8%增大到33.2%。

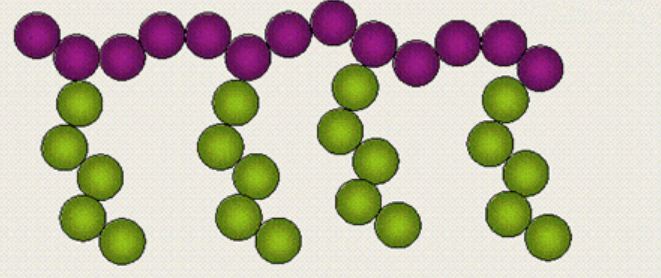

2、相容剂作用

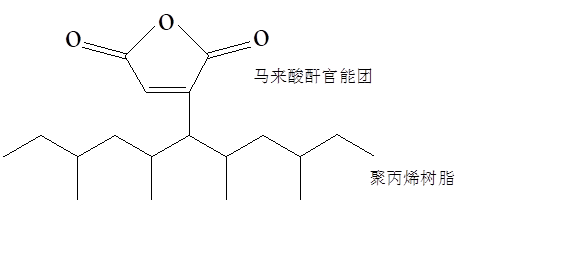

通过接枝化学反应,将具有反应性的官能团引入树脂的侧基,提高与其他复合成分的相容能力,可以用于聚合物合金的相容剂,如聚乙烯接枝马来酸酐就是典型的HDPE/PA的相容剂。

3、增韧剂作用

很多弹性体自身的增韧效果很好,但是因为与增韧基体树脂的相容性不好,而难以发挥出应有的增韧效果。对这类弹性体进行接枝改性处理后,可以大大提高与增韧基体树脂的相容性能,使增韧性能大幅度提高。如纯POE对PP的增韧效果很好,但对于PA则一般,主要是因为POE与PA的相容性不好;如果用马来酸酐进行接枝改性形成POE-g-MAH,则提高了与PA的相容性,成为PA最优秀的增韧剂。再如,纯SEBS对PET和PBT的增韧效果一般,原因也是两者相容性不好,如果用甲基丙烯酸缩水甘油酯(GMA)进行接枝改性形成SEBS-g-GMA,则是PET、PBT最优秀的增韧剂。

三、聚合物接枝改性技术

1、聚合物接枝改性配方设计

聚合物的接枝配方主要由树脂、接枝单体、引发剂及抗氧剂组成。

(1)树脂

树脂为接枝的主体,常用的有PP、HDPE、LDPE、LLDPE、EVA、PS,POE及EPDM等。

(2)接枝单体

单体为接枝物。一般为酸性或碱性有机化合物,具体有马来酸酐(MAH) 及其衍生物、丙烯酸(AA)及其衍生物、甲基丙烯酸(MMA)、不饱含脂肪酸、亚甲基丁二酸、甲基丙烯酸缩水甘油酯(GMA)、油酸(OA)、醋酸乙烯酯(VAC)、丙烯酸丁酯(BA)、丙烯酸乙酯(EA)、丙烯酰胺(AM)、 乙烯基硅烷及不饱合硅烷等。一般接枝单体的链越长,接枝效率越低。最常用的接枝单体为马来酸酐,它具有反应性极高的双键,且在加工条件下不易自聚合。单体的加入量在1%以上,最高加入量可达20%.

有时为了提高接枝率,降低副反应产生的概率,需要加入第二单体。第二单体有苯乙烯、丙烯酰胺、丙烯酸酯等。尤其是GMA接枝,单一单体接枝效率低,需要加入苯乙烯第二单体,有时还需要加入电子供体,具体如二甲亚矾、二甲基乙酰胺等。

(3)引发剂

引发利的作用为引发接枝物与树脂反应,具体有过氧化苯甲酰(BPO)、 过氧化二异丙苯(DCP)、 2,3-二甲基2,3-二苯基丁烷(DMDPB)、丙烯酰胺(AM)、 2,5-二叔丁基过氧化基-2,5-二甲基3-乙炔(LPO)及1.3-二叔丁基过氧化异并苯等,加入量为1%左右。DMDPB为新型引发剂,与BPO和DCP比较,虽其引发效率不高,但其优点为分解温度高,生成的自由基较为稳定,降低了接枝物交联而生成大分子凝胶的概率,使接枝物在加工中不出现凝胶或凝胶含量低。

近年来开始研究复合引发剂的应用,如DCP:BPO=1:1并用时,接枝率增加1倍。例如用DCP和BPO双重引发十一酸接枝PP,接枝效果比单独使用要好得多。

在具体选用时,不同树脂适合不同的引发剂例如PP用DCP为引发剂,副反应严重,降解程度高;而选用BPO为引发剂,则只发生少量降解。GMA单体接枝时、一般要用DCP引发剂。

(4)抗氧化剂

抗氧化剂可防止在接枝反应的同时发生降解反应,主要加在PP和ABS等易降解树脂中,具体品种有抗氧剂1010等,加入量0.5%左右。近年来开发出复合接枝技术,即在一种树脂上接枝两个或两个以上单体,使之形成多单体接枝物,具有更优异的性能。例如,用MAG或GMA接枝PP时,加入第二单体苯乙烯,可有效控制PP的降解,提高MAH或GMA的接枝效果。

四、聚合物接枝实例

1、PP接枝配方

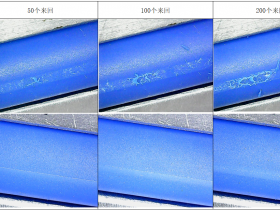

选用不同的引发剂对PP接枝的影响很大,建议最好选用BPO为引发剂。以BPO为引发剂,PP只有少量分解,且随浓度增加变化很少;以DCP为引发剂,加入量应控制在0.1%~0.2%范围内,否则PP会发生严重降解。接枝单体常用MAH,加入量为1%左右。

2、POE熔融接枝MAH配方及工艺条件

POE(8150) 100; MAH(化学纯)1;DCP(化学纯) 0.15

加工条件:

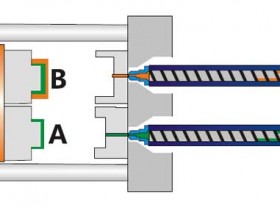

- 、先将DCP和MAH用3~4倍体积的分析纯丙酮溶剂溶解;

- 、将溶解后的MAH、DCP溶液与POE粒料混合均匀,并晾干;

- 、将混合料加入双螺杆挤出机中熔融塑化造粒,温度180℃,螺杆转速200r/min。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-