- A+

热塑性弹性体(TPE)兼具传统橡胶的髙弹性与塑料的加工性。TPE的加工方法不同于热固性弹性体的硫化工艺,可直接进行加工,工艺简单。商业化的TPE通常区分为两种:嵌段共聚型TPE和共混型TPE。其中,嵌段共聚型TPE包括聚苯乙烯类嵌段共聚物(SBS、SIS、SEBS等)以及工程类热塑性弹性体(COPE、COPA、TPU等);共混型TPE包括热塑性聚烯烃类(TPO)以及动态硫化热塑性弹性体(TPV)。热塑性硫化橡胶(TPV)是一种特殊的TPE,通过动态硫化工艺制备,在高温、高剪切下,橡胶相与塑料相互相混合,同时橡胶逐渐交联并破碎。最终获得由大量橡胶相分散在少量连续的塑料基质中的“海-岛”结构,使得它们兼具橡胶的弹性和塑料的加工性。TPV最初于1972年由Gessler提出。Fisher早期在过氧化物交联下,生产出聚丙烯(PP)/三元乙丙橡胶(EPDM)“Uniroyal TPR”热塑性橡胶并其商业化。随后几年,在20世纪80年代,Coran和Patel等人就多种不同体系TPV的制备开展了大量的工作,取得了较为理想的成果。1981年美国Monsanto公司基于他们关于动态硫化制备高交联程度EPDM/PP TPV的研究成果,完成了EPDM/PP TPV的工业化生产,并命名“Santoprene”。该类TPV至今仍是商业化最成功应用最广泛的TPV。发展至今,已经成为了应用増长最快的一种高分子材料。国内对TPV的研发起步较晚,1982年才开始跟踪国外研究,到1985年才成功制备出商业化EPDM/PP TPV,对其它体系的TPV的研究只停留在实验室阶段。

首先,对TPV的制备方法及形态演变进行了简要的讨论,以帮助更好地理解。

1 TPV的制备方法

TPV聚合物可通过溶液共混,乳液共混或熔融共混制备,通常采用熔融共混制备,熔融共混分为动态硫化法、电子束交联法和超临界流体法。与传统的聚合物共混相比,由于各种组合物的同时混合,以及橡胶相的交联和分解,TPV的制备更加复杂。采用传统的简单共混技术只能使含量较多的橡胶相成为连续相,因此TPV的制备常采用动态硫化技术,实现橡塑两相相态反转,使含量较多的橡胶相成为分散相分散在塑料相中。在大多数情况下,通常化学交联且遵循三种进料方法制备TPV。

1.1 动态硫化制备TPV

动态硫化技术是制备TPV的关键。在高温动态硫化过程中,橡胶相在交联剂的作用下发生化学交联,其弹性和粘度迅速增加,同时在高剪切的作用下破碎,形成大量的微米级橡胶为分散相,少量的塑料为连续相的特殊相态结构。为了使TPV具有传统交联橡胶的高弹性和柔软性,TPV中橡胶相的含量要高且高度交联;为了满足TPV可加工可回收的要求,含量较少的塑料相必须为连续相;为了使制备得到TPV具有良好的力学性能和弹性,TPV中的相态结构必须精细即分散相尺寸较小。

直接加硫法和橡塑预混法包括通过简单的熔融共混和动态硫化(DV)将橡胶和塑料预混合。高含量的橡胶相(50-80 wt %)和低含量的塑料相(20-50 wt %)在高温和高剪切应力下熔融共混。在这种情况下,橡胶相形成连续相,塑料形成分散相或连续相,取决于橡胶(R)和塑料(P)的组成比和粘度比。随后在相同的加工条件下将交联剂和其它添加剂加入上述预混合的共混物中,以促进橡胶相的DV和各种组合物的进一步混合。在DV期间,橡胶相的交联和破裂同时发生,导致相转化的发生。随后的强烈混合导致橡胶微粒(MP)或纳米颗粒(NP)在塑料基质中的精细和均匀分散。在整个DV过程中,橡胶相从连续相到分散相的相反转是形成最终TPV的关键。直接加硫法和橡塑预混法之间的区别在于,在橡塑预混法中,室温下在DV之前将交联剂添加到冷却的R/P预混物中,这允许交联剂主要在R/P预混物的橡胶相中良好分散。因为在这个温度下,塑料相是固体。因此,橡胶相的交联在随后的DV中是有利的,避免了塑性相的降解。TPV也可以通过使用橡胶预混法制备。首先在室温下将橡胶相与交联剂预混合。然后,将橡胶和交联剂的混合物,塑料和其它添加剂同时熔融混合并动态硫化。在这种情况下,由于固化剂与橡胶相的预混合,橡胶相的交联进行得很快,而在熔融状态下橡胶和塑料的混合时间很短。结果,所得TPV中的橡胶的破碎可能不够精细。

1.2 电子束交联制备TPV

在过去十年中,Naskaret al使用电子诱导反应处理(EIReP)制备TPV,受到了很多关注。在熔融混合过程中,电子束处理可以通过高能电子产生空间和时间可调节的能量。具有高频率(1021-1018 Hz)和高能量的电子束辐射可以破坏化学键,并且当它与橡胶分子产生的自由基和离子相互作用,以及通过自由基引发的化学反应交联,导致三维网络的形成。EIReP技术不需要任何交联剂,处理时间短。它提高了交联反应速率,并被认为是环保和可持续的反应性加工。电子加速器直接与密闭式混合器耦合。在动态熔融混合下,电子束的高能量在内部混合器中对橡胶和塑料的混合物进行辐照,导致热固相的交联。在这个EIReP过程中,电子不会深入地穿透橡胶和塑料混合物,但电子穿透深度在动态混合过程中不断更新,因此,整个混合过程中会充分的交联。自由基生成速率和吸收量决定了产物的微观结构和性质,而自由基生成速率和吸收剂量又受电子能量和处理时间的影响。

1.3 超临界流体制备TPV

超临界流体也用于辅助制备TPV。超临界流体通过降低加工过程中的粘度,降低聚合物链的降解并促进组分更均匀的分散。同时,它还带来了诸如设备复杂,压力高和反应时间长等缺点。因此,难以使用超临界流体来辅助制备工业中的TPV。近年来几乎没有关于使用超临界流体制备TPV的报道。

2 形态演变

TPV独特的性能与其独特的微观相态结构息息相关。因此如何调控TPV动态硫化过程中的相态演变和精细相态结构的形成是获得高性能TPV的关键。研究动态硫化过程中的相态演变对指导制备高性能TPV起到重要的作用。TPV的微观相态结构与其力学性能、弹性、流变性能等具有紧密的联系,因此,动态硫化过程中的相态演变和相反转及TPV最终的微观相态结构吸引了众多的关注。

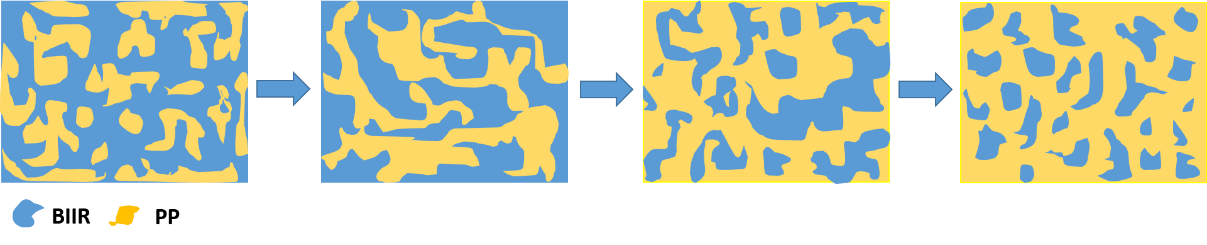

2.1 传统高温、高剪切机理

TPV形态演变由若干参数控制,包括共混物组成,粘度比,剪切力和两个聚合物相之间的界面相互作用。最初,通过添加交联剂来控制粘度比调节形态演变(粘度较小相包封粘度较大相)。随着交联剂量的进一步增加,橡胶交联程度增加,粘度比迅速增加,此时橡胶粘度大,难以流动,剪切力超越粘度比占主导地位,导致橡胶颗粒尺寸减小。为了进一步阐明,剪切力下足够交联的橡胶相分解成微米尺寸的较小颗粒。图1中描绘了在剪切力下连续相到分散相形态演变。

图1热塑性硫化橡胶从连续相到分散相的形态演变。

Fig. 1 Development of morphology in a thermoplastic vulcanizate from continuous phase to dispersed phase.

2.2 纳米颗粒团聚机理

随着对TPV相态演变的不断研究,出现了不同的模型来解释橡胶相的分散和TPV的相态形成过程。近年来,发现在一些TPV中形成橡胶纳米颗粒(NPs)和聚集体起到重要作用。例如,EPDM NPs,EPDM NPs聚集体和EPDM聚集体在DV的初始阶段中形成(参见图2(a)-(c)),归因于橡胶相交联度(CD)的不均匀性。一些破碎的EPDM纳米液滴由于高CD被转化为EPDM NP,其不会彼此聚集,而较低CD的EPDM纳米颗粒仍然可以聚集形成EPDM聚合物,如图2((d)和(e)示意性所示)。随着CD达到一定程度,没有EPDM纳米液滴可以再次聚结,而是形成EPDM纳米粒子。在BIIR/PP TPV中观察到类似的结果。

图2 AFM相图(a)动态硫化早期的EPDM / PP共混物(b)动态硫化结束时的EPDM / PP TPV(c)动态结束取样溶解的EPDM / PP TPV 示意图(d)通过具有高交联度的橡胶相形成橡胶NP及其附聚物(e)具有低交联度的EPDM橡胶相的破碎和聚结 。

Fig. 2. AFM phase images (a) EPDM/PP blend taken at the early stage of dynamic vulcanization, (b) EPDM/PP TPVs taken at the end of dynamic vulcanization, (c) dissolvedEPDM/PP TPVs taken at the end of dynamic vulcanization; Schematic illustration (d) formation of the rubber NPs and their agglomerates by the rubber phase with high acrosslinking degree, (e) breakup and coalescence of the EPDM rubber phase with a low crosslinking degree .

- TPV/TPE业务助理

-

- 更多好文敬请关注

-