- A+

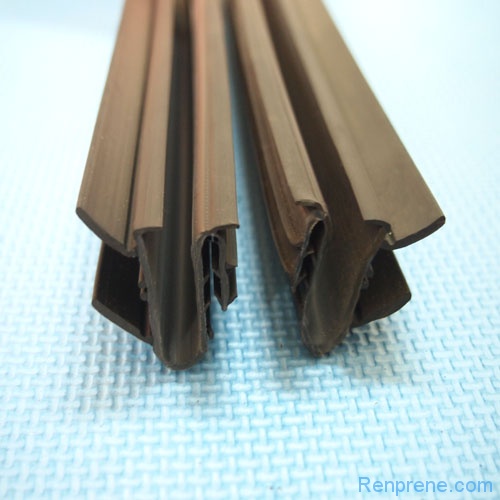

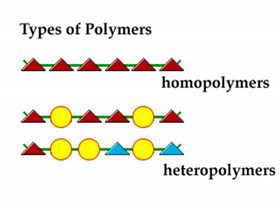

在绿色环保的大环境下,免硫化、可重复使用的热塑性弹性体TPE,具有省能耗、省资源、高生产效率等特点,其年增长率高达6%。在这一背景下,制品生产商采用新型热塑性弹性体材料的用途在逐渐扩大,但随之而出现的一些材料问题,如成型品表面粗糙、制品变形等也有所增加。下面具体分析下热塑性弹性体材料的常见问题和成型加工的缺陷及对策。

一、热塑性弹性体材料有关的问题及其对策

来自热塑性弹性体材料的主要的问题:

| 问题 | 现象 | 原因 | 对策 |

| 白化 | 成型品表面的白化 | (a)添加剂过量 (b)聚合物与稳定剂、抗氧剂等相容性不够 | (a)降低用量,最佳化 (b)用相容性良好的稳定剂或用高相对分子质量稳定剂 (c)多种抗氧剂、稳定剂并用 |

| 发粘 | 制品表面发粘 | (a)因热分解而产生低分子 (b)增塑剂,稳定剂的迁移 (c)润滑剂过量 (d)填充油量过多 | (a)降低成型温度,低剪切化 (b)不要放置在高温下,减少润滑剂用量,或更换种类 (c)减少填充油的用量 |

| 老化 | 机械强度下降,外观质量变差 | (a)热 (b)紫外线 | (a)添加热稳定剂 (b)添加耐候性稳定剂或有屏蔽效果的填料 (c)注意稳定剂的并用 |

1.1 热塑性弹性体白化

白化是指稳定剂等配合剂迁移至成型品的表面,其表面像喷上粉一样呈现出一种白色现象。其原因主要是由于稳定剂过量配合或与聚合物不相容而引起的。因此,应选择与聚合物相容性良好的稳定剂或将稳定剂的用量控制在最佳的范围。其次,更换成相对分子质量高的稳定剂也是十分有效的。

另外,也有通过迁移至成型品表面发挥其功能的稳定剂。例如,抗静电剂、润滑剂等。对这种稳定剂来讲,选择即使迁移也难以出现白化的稳定剂是非常必要的。

热塑性弹性体在一般的环境下使用时很少会出现白化的问题,但在高温、潮湿、户外长期使用的场合,为提高耐久性在配合上追加耐热稳定剂(防老剂)、耐侯稳定剂是十分必要的。特别是高温下,因其极易引起迁移,所以稳定剂的选择也是相当重要的。

1.2 热塑性弹性体发粘

与树脂相比,软质热塑性弹性体表面更容易产生发粘的现象。其原因主要是因老化而生成低相对分子质量聚合物和增塑剂、稳定剂迁移至表面而引起的。但无论属哪种 情况,采用红外光谱法(IR)等分析手段,通过分析发粘成分便能够比较容易地确定出与此相关的物质。

从材料本身的角度看,通常发黏是填充油过量,尤其是超低硬度的TPE-S,或者TPV。对于TPV,如果硫化程度不够,也很容易发粘。

发粘主要是成型温度过高,聚合物因热分解而形成低相对分子质量物质的缘故。尽管成型机的设定温度本身未达到热分解温度,但在成型工艺中的剪切生热有时也会 使其暂时达到高温。作为其对策,降低成型温度、低剪切化,用氮气净化成型机液压缸体内部都是十分有效的。另外,在成型机暂停时,胶料长时间以熔融状态置留 在成型机的模腔内,有时也会因热老化而发粘。

另外,在高温下使用的制品很容易出现发粘的现象。因此,稳定剂、软化剂种类的选择和用量的确定是非常重要的。

推荐阅读:为什么热塑性弹性体材料容易表面析出?

1.3 热塑性弹性体老化

与无机材料和金属材料相比,高分子材料的耐热、耐紫外线性较差(比较容易老化)。多数制品因老化而使其机械特性明显降低,外观质量变差。通过配合耐热、耐候性等稳定剂,在一定程度上可以抑制老化现象的产生。

从热塑性弹性体角度看,SBS的TPE则很容易老化,而氢化度高的SEBS,则比较耐老化。相对来说TPV的耐老化更好些。

二、热塑性弹性体挤出成型有关的问题及其对策

| 问题 | 现象 | 原因 | 对策 |

| 粗糙 | 表面粗糙 | (a)塑化、混炼不良 (b)流动性较差 (c)材料受潮 | (a)采用混炼效果好的挤出机,提高设定温度,采用细的滤网 (b)提高设定温度 (c)成型前充分地干燥 |

| 结垢(口模积料) | 在口型边缘滞留沉积物 | (a)材料受潮 (b)材料本身的特性(c)填充油过量 | (a)成型前充分地干燥 (b)增加外润滑剂,用特氟隆涂敷口型,对材料进行改性 |

| 挤出量不稳定 | 挤出量不稳定 | (a)挤出机内的熔融点不稳定 (b)挤出机的温度波动大 (c)螺杆与粒料打滑 | (a)变更挤出条件和螺杆形状 (b)提高温度控制精度 (c)预热粒料,提高填料斗下机筒温度 (d)减少外润滑剂用量 |

| 变形 | 制品变形 | (a)冷却不均匀 (b)收缩率不同的双层挤出 | (a)均一冷却 (b)调整收缩率 (c)提高热塑性弹性体固化速度 |

| 条纹 | 在同一部位出现条纹 | (a)口型损伤、结垢 (b)出现异种材料 (c)未消除熔接部位 | (a)清洗口型 (b)清洗机筒内部、螺杆、机头部位 (c)加大从会合(熔接)部位到口型的长度,提高口型端部压力和树脂温度 |

近年来,在环保大背景下,加快了烯烃类热塑性弹性体材料替代软质聚氯乙烯树脂的步伐。但采用软质聚氯乙烯用挤出机进行烯烃类热塑性弹性体的挤出成型时、不能够顺利成型的实例还是比较多。对含结晶性树脂的烯烃类热塑性弹性体的塑化来讲,采用长径比L/D在22以上、螺杆压缩比 在3以上的挤出机是非常必要的。但由于软质聚氯乙烯用挤出机一般的L/D是在20以下,压缩比是在2.5以下,所以不能使烯烃类热塑性弹性体充分地达到塑化,这样在成型品的挤出过程中就经常会出现表面粗糙、未熔融树脂呈异物状的不良现象。因此,选择适合于材料的挤出成型机也是十分必要的。

2.1. 热塑性弹性体挤出成型品表面粗糙

成型品表面不光滑、呈粗糙的状态,多数是因塑化不良而引起的。作为对策,当然选择适宜的挤出成型机就不用说了,但设定温度、螺杆转速滤网的种类等成型条件的最佳化也是非常重要的。另外,采用高温、细网(滤网)的方法也可提高塑化效率。

在热塑性弹性体中,有的品级本身就含有多量的吸潮性成分或填料、因此在成型前对其进行干燥是非常必要的。当未干燥进行成型时,就会出现发泡、表面粗糙这样的问题。尤其是酚醛树脂硫化的TPV,以及阻燃规格的热塑性弹性体,确保材料不吸潮是非常非常关键的。

参考阅读:高聚物挤出外观缺陷研究

2.2. 热塑性弹性体挤出结垢(口模积料)

结垢是挤出成型时蓄积在口型边缘的沉积物,其成分有的是来自挤出成型的材料,也有的是来自特殊的添加剂。作为对策,通过降低润滑剂用量可有效地改善材料的特性,因为过量添加润滑剂时,润滑剂本身就是产生结垢的因素之一。采用特氟隆涂敷口型的方法,也可减少结垢的产生。另外,还应避免使用受潮的材料。

韧小编注:模口积料的重要原因之一是材料与口模之间的摩擦力过大,导致材料表面收到口模拉力,增加了停留时间,引起材料的高温老化,引起了恶性循环,越高温老化,越材料发粘,材料越停留时间长,所以,从这一角度讲,添加略微过量的外润滑剂是必要的,这样就减少了材料与口模表面的摩擦,原作者采用特氟隆涂敷口型的方法,正是一样的道理,降低摩擦力。当然润滑剂的选择很关键,得选用比较耐高温的外润滑剂。

2.3. 热塑性弹性体挤出量不稳定

挤出量产生波动是不稳定的现象。在螺杆供料部位或压缩部位的熔融点波动是不稳定的主要原因,其挤出波动的大小和周期是不规则的。这些现象可以认为是由于螺杆形状和挤出条件对材料不适合引起的,所以调整挤出条件和更换形状不同的螺杆是十分必要的。

在挤出机温度波动大的情况下,材料在挤出机中的流动性不稳定也是产生这一问题的原因之一。另外,在供料部位螺杆与粒料打滑也会导致挤出不稳定的现象产生。在采用斗氏干燥器预热粒料的同时,通过提高料斗下机筒的温度可使其得到改善。

另还有可能是外润滑剂过量的情况下,也会发生挤出不稳定剂,尤其是刚开机时候,发生挤出不稳定。

2.4. 热塑性弹性体制品变形

热塑性弹性体的挤出成型,通常是从口型挤出,通过水槽进行冷却。这时若成型品不能够均一地冷却,就极易产生变形。特别是对形状复杂、尺寸精度要求高的成型品,采用冷却校准或检测装置是非常必要的。

另外,在多层挤出过程中、因组合材料的收缩率不同也极易产生变形。比如聚丙烯和TPV共挤,如果是填充量比较大的PP,则收缩率小,而TPV收缩大,则挤出的型材会向TPV方向弯曲。

2.5. 热塑性弹性体挤出条纹

挤出成型品有时在同一部位会出现条纹的伤痕或痕迹。此时需要检查或确认在口型上是否有损伤的痕迹和沾附的污垢、结垢等。

其次,在更换材料时清扫或消除不干净也是产生这一问题的原因之一。

此外,在口型会合部位材料熔融不良也容易引起条纹现象的产生。

三、热塑性弹性体注射成型有关的问题及其对策

| 问题 | 现象 | 原因 | 对策 |

| 气孔 | 成型品中凹下去的孔眼 | (a)填充量、保压不足 (b)冷却速度慢 (c)在制品厚的部位 | (a)增加填充量,提高保压 (b)降低模具和成型温度 (c)在厚的部位附 近设流胶口 |

| 毛边 | 树脂从模腔溢出 | (a)填充量,保压过大 (b)模具精度低 (c)合模力不足 | (a)降低填充量、保压 (b)修理分型面 (c)使用更大的成型机 |

| 流动痕迹 | (a)窄间隔记录状条纹(b)宽间隔同位相条纹(c)宽间隔异相位条纹 | (a)端部的流动速度比表皮层增 长速度慢 (b)低温树脂间断地堵塞注胶口 (c)端部流动散乱 | (a)提高注射速度、模具温度和成型温度 (b)加大流胶口,提高成型温 度和注射速 度 (c)提高模具、成型温度,降低注射速度 |

| 脱模性差 | 产品不易脱模 | (a)冷却不充分 (b)材料的粘着性 (c)模具结构设计不合理 | (a)延长冷却时间,降低模具温度 (b)更换材料,使用脱模剂 (c)改进 模具设计 |

| 银色条纹 | 从流胶口出现放射状条纹 | (a)水分、挥发成分气化 (b)材料的热分解气体 | (a)成型前应充分干燥 (b)降低成型温度 |

| 缺胶 | 未充满模腔末端 | (a)填充量、压力、流动性不足 (b)排气不充分 (c)注胶口不均衡 | (a)采用最佳条件成型 (b)改善排气方法 (c)改进模具设计 |

| 色泽不均一 | 颜料等色彩 | 颜料分散不好 | 提高螺杆背压或反压 |

| 烧焦 | 端部成为像烧焦那样的状态 | 排气不充分 | 改善排气方法、降低注射速度 |

3.1. 热塑性弹性体注塑产生气孔

在注塑成型品中出现塌陷孔现象,主要是成型品在模具内的冷却过程中因收缩而引起的。除要求材料必须充满模腔外,快速冷却也是十分必要的。具体地来讲,就是提高保压(二次压力),降低热塑性弹性体材料加工温度和模具冷却温度。

另外,对注塑成型品的形状也有很大的依赖性。由于在厚的部位极易出现气孔,所以对这样的制品来说, 应采用在其周围设有注胶口或流胶道那样的模型设计。

3.2 热塑性弹性体注塑产生毛边(飞边)

这是热塑性弹性体材料从模腔溢出造成的。对橡胶的注射成型来讲,出现毛边是正常的,但对树脂或热塑性弹性体是不正常的。其理由是:(1)与橡胶胶料相比,熔融的树脂或热塑性弹性体的流动性较高,注射压力也比较低;(2)与模具接触、冷却,在瞬间即可固化、终止流动。因此,树脂或热塑性弹性体通常是不易出现毛边的现象 。

作为对策,首先必须降低填充量、降低保压和缩短保压时间。另外,对尺寸精度差、分型面有间隙的模具来讲,其修理是非常必要的。在成型品投影面积大,合模力相对低于注射压力的场合,有时也会出现毛边,因此必须使用更大的成型机。

韧小编注:对于飞边,是提高热塑性弹性体的流动性,还是降低呢?这个得看具体情况,如果是锁模力不够的情况下,那得降低注塑压力,但降低了,又注塑不满,这个时候,需要提高流动性。而有些场合,排气非常重要,注塑压力按照工艺要求必须要大,这个时候又需要流动性降低。

3.3. 热塑性弹性体材料注塑加工流动痕迹

在成型品表面出现光泽不同的条纹现象。一般来讲,在树脂的注射成型中有:

(1)间 隔窄的记录条纹状;

(2)在成型品表面上下出现同位相的比较宽的间隔条纹状;

(3)在成型品表面上下出现异位相 的比较窄的间隔条纹状三种类型。

解决这一问题可以通过这些方法来解决,如提高注射速度、模具温度、加大注胶口、提高树脂 温度和注射速率、提高成型温度、模具温度或降低注射速度等。通过提高注射速度和模具温度都是有效的。

3.4. 热塑性弹性体材料脱模性差

脱模性差指成型品从模具中难以取出或在取出过程中完全变形。具有粘着性的材料极 易引起这一问题,但采用在材料中添加脱模剂或成型前在模具上涂敷脱模剂的方法可以得到改善。成型品冷却不足( 固化不足)也容易出现这样的问题,因此对成型品进行充分地冷却是非常必要的。另外,模具设计不合理也会成为难 以脱模的原因,特别是在注胶口、进胶道等易于粘模的部位,加大注胶口的拔出角度、加宽进胶道都是非常有效的。

推荐阅读:TPE/TPR/TPU/TPV材料在注塑成型时粘模问题改善

3.5. 热塑性弹性体银色条纹

以注胶口为中心出现放射状条纹的现象,是材料中的水分或挥发成分气化引起的。其 中,在塑化过程中卷入或模具内存留的空气也会导致这一现象的产生。因此,对吸潮性材料在成型前进行充分地干燥 及降低易产生分解性气体材料的成型温度都是非常必要的。

3.6. 热塑性弹性体材料注塑缺胶

未充满模腔端部的现象称之为缺胶。这主要是因填胶量不足等成型条件不适而引起的,但 成型时排气不充分或流胶道不均衡(多腔模具)也会导致这一现象的产生。

3.7. 热塑性弹性体注塑成型烧焦

是指未填充至端部及未充满模腔的部分出现像烧焦那样的老化现象。这主要是因排气不充分,空气或产生的气体引起隔热压缩,瞬间使温度显著上升而导致的结果(即:成型品表面出现热老化)。改善排气 方式是较好的解决办法,程度轻的情况下,降低注射速度也可以解决。

3.8. 热塑性弹性体注塑色泽不均一

在采用热塑性弹性体颗粒和干混料为颜料的母体混合物进行着色时,很容易出现成型品色泽不均一的现象。作为对策,提高螺杆反压,强化填料的混炼都是有效的。对于流动性差的TPE,尤其是阻燃规格热塑性弹性体,色粉比较难分散,推荐使用合适的色母粒。

四、 迅速解决问题的方法

在实际成型加工中出现的问题,往往是由一个极其单纯的问题(成型温度不适宜)过渡到复杂程度的。所以,尽可能的稳定生产的每个细节是非常必要的。对于复合因素引起的问题,要想尽快得到解决首先必须正确收集与此相关的信息,当然传统的“人机料法环”还是相当管用,从我们实际的经验中来看,人、机、料、法这4个环节,大家比较重视,出现问题也能迅速排查出来,但是对于环境,却往往忽略。但因为环境气候变化,引起的成型不胜枚举。典型的是冬天和夏天的区别、黄梅天气和干燥天气的区别。希望大家在实际的工作中能引起重视,提前做好预案,避免成型加工不良的产生。

注:本文来自网络,年代有点久,未知第1作者,原本内容写的还不错,美特高端TPV/TPE技术工程师略有改动。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-