- A+

一、废旧塑料循环利用技术研究进展

塑料制品自20世纪问世以来,具有质量轻、强度高、耐腐蚀、化学稳定性好、加工方便以及美观实用的特点,广泛应用于世界范围内的各个领域。但困难与自然降解,常规填埋技术虽然投资少、操作简单,但是会侵占大量土地,造成土地污染。焚烧技术虽然可以实现减量化要求,同时回收部分能源,但此过程易释放大量烃类、氮化物、硫化物以及剧毒物质二恶英,直接威胁人类及生态环境健康。因此实现废旧塑料的循环利用成为了迫在眉睫的事。

为了改善塑料的可塑性和强度,满足制品的各种使用性能,几乎所有的塑料制品都添加一定量的添加剂。 例如,在聚氯乙烯中,添加剂邻苯二甲酸酯类增塑剂,其使用量达到35%~50%,随着时间的推移,增塑剂可由塑料中迁移到环境中。邻苯二甲酸酯类增塑剂具有一般毒性和特殊毒性(如致畸、致突变性或具有致活性),在人体和动物体内发挥着类雄性激素的作用,干扰内分泌,可以造成人体生殖功能常、男性精子数量减少。而且其水解和光解速率都非常缓慢,属于难降解有机污染物,在气、土壤和水体中均有残留。全世界每年向海洋和江河中倾倒的塑料垃圾已造成海洋生物的量死亡。

另外,废旧塑料还会对土壤和大气环境的危害。废旧塑料属难降解高分子化合物,在自然条件下难以分解,混在土壤中,破坏土壤来良好的理化性状,阻碍肥料的均勾分布,影响土壤的透气性,不利于植物根系生长,影响物吸收养分和水分,从而导致农作物减产。

二、处理

1、物理处理:

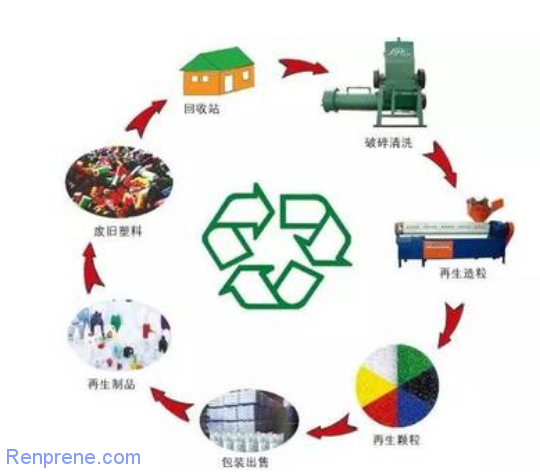

- 简单再生技术

简单再生技术是将回收的废旧塑料经过分选、清洗、破碎、熔融、造粒后直接成型加工生产再生制品,主要用于回收塑料生产及加工过程中产生的边角料、下脚料等,也用于回收那些易清洗和挑选的一次性废弃品。由于工艺简单、成本低、投资少,因此简单再生技术得到了广泛应用。

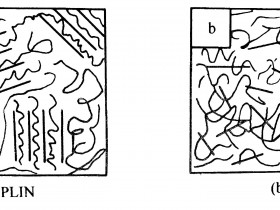

然而,由于各种塑料混入的比例不同及相容性各异,采用简单再生法生产的再生制品的质量不稳定、性能较差、易变脆,不适合制作高档次的塑料制品,其应用受到一定的限制。

② 物理改性再生技术

物理改性是根据不同废旧塑料的特性加人不同的改性剂,使其转化为高附加值的有用材料。

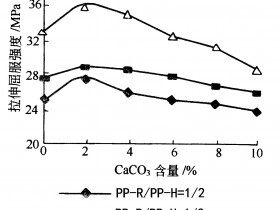

(1)填充改性 通过添加填充剂改善废旧塑料的性能,增加制品的收缩性,提高耐热性等,

(2)增强改性 加入玻璃纤维、 合成纤维、天然纤维等,提高热塑性废旧塑料的强度和模量,从而扩大应用范围。

(3)增韧改性 使用弹性体或共混热塑性弹性体与回收的废旧塑料共混进行增韧改性。

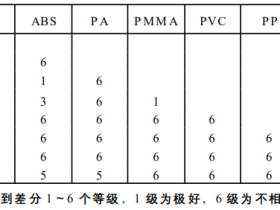

(4)共混改性将废旧塑料与其他物质通过特定的加工手段和方法混合在一起,使改性后的共混材料兼具两者的性能。体现出彼此性能互补,也被称为“高分子合金”。

③ 化学改性

化学改性是指通过接枝、共聚等方法在分子链中引入其他链节和功能基团,或通过交联剂等进行交联,或通过成核剂、发泡剂对废旧塑料进行改性处理。

(1)氯化改性 通过氯化改性可取得良好的阻燃、耐油性能,使产品具有广泛的应用价值。

(2)交联改性 通过交联可大大提高其拉伸性能、耐热性能、耐环境性能、尺寸稳定性能、耐磨性能、耐化学性能等。交联有三种类型: 辐射交联、化学交联、有机硅交联。

(3)接枝共聚 接枝改性的目的是为了提高塑料与金属、极性塑料、无机填料的黏结性或增容性,改性后塑料的性能取决于接枝物的含量、接枝链的长度等。

2、化学处理

- 热分解油化技术

是通过加热或加热的同时加人一定量的催化利,使塑料分解为初始单体或还原为类似石油的物质,进而制取化工原料(如乙烯、苯乙烯、焦油等)和液体燃料(如光油、柴油、液化气)。主要包括热裂解、热解催化裂解法和催化裂解法。

热裂解,一般是在反应器中将那些无法分选和污染的废旧塑料加热到其分解温度(600~900°C) 使其分解,再经吸收、净化处理而得到可利用的分解物。

各种废旧塑料都有自己的热裂解温度特性。对常见的废旧塑料如聚氯乙烯、聚乙烯、聚丙烯和聚苯乙烯,通常进行分段热裂解,如在低温阶段对聚苯乙烯进行热裂解,可回收具有较高价值的苯乙烯单体和轻质燃料油,高温阶段回收重质燃料油。

由于热裂解反应温度较高,难以控制,而且对设备材质的要求也较高。为降低反应温度和运行成本、提高产率,常使用催化裂解。

热分解油化技术具有很多优点:产生的氮氧化物、硫氧化物较少,热裂解残渣中腐败性有机物量较少。然而,该法也存在一.些问题,催化剂价格高、寿命短、设备投资大,工艺流程复杂,操作困难,不能规模化生产,必须结合废旧塑料的收集、分选、预处理等和后处理中的烃类精馏、纯化等技术,才能实现工业化应用。

- 超临界水油化技术

超临界水油化技术是以超临界水为介质,对废旧塑料实现快速、高效分解的方法。由于该方法具有分解速率快、二次污染少,而且比较经济等优点,现已成为国内外的研究热点。

对PS以及PS/PP混合塑料进行了超临界水降解的研究表明,PS可在温度380C的条件下、1h内完全降解;质量比为7/3的PS/PP可在温度390C的条件下、1h内完全降解。

超临界水油化技术的优势是:分解反应速率高,可以避免热分解时发生的炭化现象,反应不污染环境。但同时也存在如下问题:需在高温高压条件下进行,设备投资大,操作成本难以降低。

- 热能利用技术

废旧塑料主要由碳、氢两种元素组成,化学成分和重油接近,燃烧热达33. 6~ 42MJ/kg.热能利用技术就是将难以再生利用的废旧塑料通过焚烧而回收利用其热能。

- 共焦化技术

废旧塑料与煤共焦化技术是新近发展起来的可以大规模处理混合废旧塑料的工业化实用型技术。它是基于现有炼焦炉的高温干馏技术,将废旧塑料按一定比例配人炼焦煤中,经1200℃高温干馏,可分别得到20%的焦炭(用作高炉还原剂)、40%的油化产品(包括焦油和柴油,用作化工原料)和40%的焦炉煤气(用作发电等)。产物按炼焦工艺焦炉产物的常规处理方式进行,实现废旧塑料的资源化利用和无害化处理。此项工艺依托现有钢铁企业的炼焦炉、焦油回收系统、煤气净化与回收利用系统,不需对传统的炼焦工艺进行改造,只需增加破碎、混合、成型设备即可投入生产应用,大大降低了传统塑料热解工艺的初期投资与运行费用。

废旧塑料与煤共焦化技术的优势是:对废旧塑料的原料要求相对较低,工艺流程简单,设备投资较小。废旧塑料处理过程实现全密闭操作,而且废旧塑料不直接焚烧,防止了二恶英类剧毒物质的产生。

然而,催化剂对共液化反应效果有很大的影响,所以对共液化体系来讲,选择适当的催化剂是非常重要的,而且也是十分困难的。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-