- A+

弹性体的补强是指能使橡胶的拉伸强度、撕裂强度以及耐磨耗性同时获得明显提高的作用。绝大多数的橡胶制品中都含有大量的填充剂,由于大多数合成橡胶的强度和耐磨耗性比较差,若是不经过补强剂的补强,就难以制造出具有实用价值的橡胶制品。热塑性弹性体POE结晶度和玻璃化温度较低,自由体积较大,分子间作用力小,结晶能力较弱,经硫化后其拉伸强度、撕裂强度等力学性能较差,不经过补强的POE弹性体很难应用于实际生活中。补强剂是指为提高硫化胶模量和拉伸强度、撕裂强度和耐磨耗性等在橡胶制品中加入的的填充物。

传统补强剂的填充补强

传统补强剂对弹性体的补强是指在补强剂与弹性体相互作用下,硫化胶的定伸应力和抗破坏性能(如拉伸强度、抗撕裂性能和耐磨性能等)的改善。补强剂的加入能够改善硫化胶的性能,提高橡胶制品的使用寿命。目前橡胶工业中使用的补强剂通常也使橡胶其他性能发生变化,如硬度的提高、定伸应力的提高,而且还能够对硫化胶产生一些不良的影响,如应力松弛性能变差、弹性下降、滞后损失增大、压缩永久变形增大等。橡胶工业用的主要补强剂是炭黑及白炭黑[22]。补强剂起补强作用的本质是其颗粒表面与弹性体界面间发生相互作用,特别重要的是补强剂与弹性体之间的结合强度和结合特性。

橡胶界面与其颗粒表面间的相互作用是补强剂补强的本质,它们之间的结合强度和结合特征对补强效果起到了特别重要的作用。补强剂对橡胶的补强作用主要取决于其粒径、结构性和表面活性[23]。其中粒径大小和表面活性,直接影响增强剂的增强效果。增强剂的粒径越小时,其比表面积就越大,表面效应越强,限制橡胶大分子运动的能力也越强对橡胶的增强作用也就越显著。粒径因素包含着部分表面活性因素,这是因为,当补强剂的尺寸小到100nm的尺度后,表面原子数目在整个粒子总原子数目中占有相当大的比重,由其表面效应(如小尺寸效应、量子效应、不饱和价效应、电子隧道效应等)所引起的与橡胶大分子间作用力的提高。增强剂的表面活性越高,与橡胶的结合力就越大,增强效果也就越好。

不饱和羧酸盐增强橡胶

不饱和羧酸金属盐最初被用作三元乙丙橡胶(EPDM)用过氧化物硫化时的共交联剂。它的加入不仅提高了硫化胶的交联效率和交联度,同时也增加了硫化胶的模量和硬度,不饱和羧酸金属盐增强橡胶可以在提高拉伸强度的同时使硫化胶保持较高的断裂伸长率。

不饱和羧酸金属盐增强橡胶的机理

国内外学者通过对不饱和羧酸金属盐增强丁腈橡胶(NBR)、氢化丁腈橡胶(NBR)的深入研究,逐步形成了较完善的增强机理。研究发现,不饱和羧酸金属盐在橡胶硫化过程中发生聚合反应并部分接枝于橡胶大分子链上,聚盐与橡胶分相后形成纳米粒子,这种纳米粒子起到了对橡胶的增强作用。

(1)不饱和羧酸盐在橡胶基体中的聚合

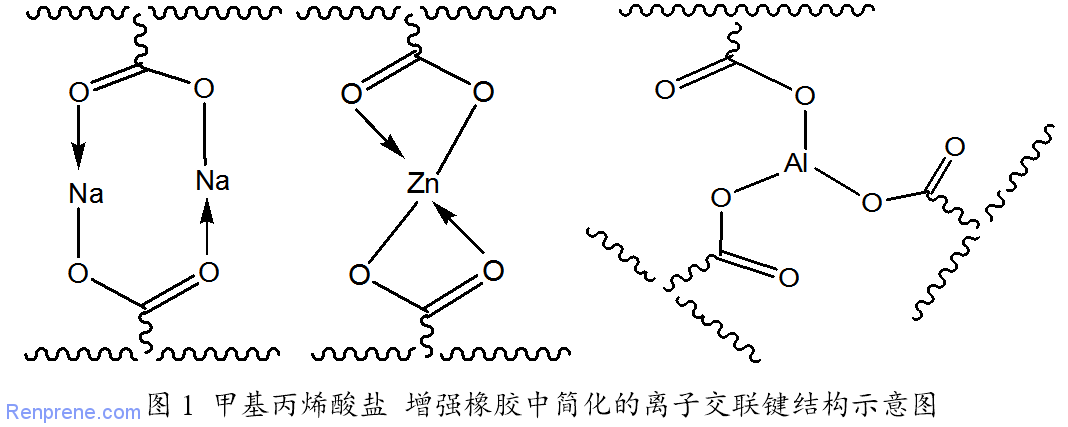

在过氧化物引发剂的引发下,不饱羧酸金属盐发生聚合反应并部分接枝于橡胶大分子链上,从而在硫化胶中生成大量的离子交联键。甲基丙烯酸盐增强橡胶中简化的离子交联键的结构如图1-5所示。+2价的Zn2+离子很容易在两个羧基之间充当离子桥键的作用,+3价的Al3+离子在理想状态下可以形成三个聚合物大分子链之间的交联键,Na+虽然为+1价的阳离子,但两对离子键之间通过静电力的吸引作用可以形成对等结构,仍起到离子交联键的作用,因此各种价态的不饱和羧酸盐对橡胶都具有一定的增强作用。

(2)硫化胶的形态结构

Dontsv,Rossi对不饱和羧酸金属盐增强SBR,BR的形态和内部结构进行了研究,发现硫化橡胶内部含有大量由离子键组成的聚集结构。另外还发现,在交联过程中,甲基丙烯酸镁(MDMA)在橡胶分子链上的部分接枝的同时还发生了MDMA的聚合反应形成了聚甲基丙烯酸镁(PMDMA),PMDMA由于极性与基体的差异而聚集成微小的刚硬粒子,正是这种刚硬粒子对橡胶起到了增强的作用。

20世纪90年代,人们首次用透射电镜(TEM)直接观察到此类材料的纳米复合结构,发现在经染色的HNBR/ZDMA体系的TEM照片观察到橡胶基体中含有大量的细微粒子,粒径在20-30nm之间。随着不饱和羧酸盐用量的增加,粒子逐渐形成连续的网络结构。放大倍数更大的TEM照片表明,这些纳米级的粒子是由更小的约一次粒子聚集成的二次结构。而且硫化胶中这种细微粒子的结构在硫化前是不存在的,由此说明了在反应过程中形成了不饱和羧酸盐的聚合体。使用电子探针显微分析仪(EPMA)观察后,发现硫化过程中ZDMA粒子逐渐变小,同时粒子也向周围区域扩散。而且若不加过氧化物,即使在硫化温度下长时间处理也观察不到此扩散区域。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-