- A+

- 填料的定义及作用

填料是用以改善复合材料性能(如硬度、刚度及冲击强度等),并能降低成本的固体添加剂,它与增强材料不同,填料呈颗粒状。而呈纤维状的增强材料不作为填料。

填料的作用:①降低成型制件的收缩率,提高制品的尺寸稳定性、表面光洁度、平滑性以及平光性或无光性等;②树脂粘度有效的调节剂;③可满足不同性能要求,提高耐磨性、改善导电性及导热性等,大多数填料能提高材料冲击强度及压缩强度,但不能提高拉伸强度;④可提高颜料的着色效果;⑤某些填料具有极好的光稳定性和耐化学腐蚀性;⑥有增容作用,可降低成本,提高产品在市场上的竞争能力。

- 填料刚性粒子增韧聚合物机理

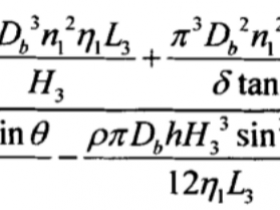

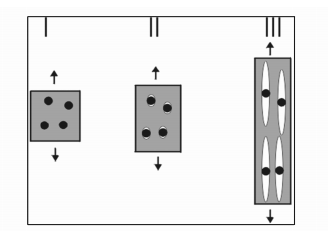

利用填料刚性粒子增韧聚合物的机理模型如 图1所示。主要包含三个阶段:

1)应力集中。由于填料刚性粒子与聚合物基体具有不同的弹性,填料刚性粒子在聚合物基体中作为应力集中点。

2)脱粘。当材料发生形变时,应力集中使粒子周围产生三维应力,并导致粒子和基体的界面脱粘。

3)剪切屈服。由于脱粘所造成的空洞使粒子周围基体的应力状态从平面应变转变为平面应力,并诱导基体剪切形变,从而耗散大量能量,提高复合材料韧性。

图1.无机刚性粒子增韧聚合物的机理模型

图1.无机刚性粒子增韧聚合物的机理模型

- 填料对TPE性能的影响

表1填料/TPE比例为10/90,TPE性能参数

| 牌号 | 拉伸强度/MPa | 撕裂强度/MPa | 断裂伸长率/% | 熔融指数g/10min | 硬度 /邵A | 密度 g/cm3 |

| 样品 | 7.58 | 21.7 | 762.7 | 23.04 | 37.5 | 0.912 |

| 样品+重钙 | 8.25 | 22.84 | 850.5 | 19.8 | 41 | 0.969 |

| 样品+轻钙 | 8.25 | 22.94 | 814 | 20.76 | 39.5 | 0.966 |

| 样品+滑石粉 | 7.98 | 23.24 | 799.8 | 21.6 | 42 | 0.961 |

| 样品+高岭土 | 8.63 | 25.1 | 830.4 | 13.1 | 42 | 0.967 |

| 样品+玻璃微珠 | 6.04 | 19.94 | 501.5 | 0.6-0.72 | 44.5 | 0.858 |

表2填料/TPE比例为35/65,TPE性能参数

| 牌号 | 拉伸强度/MPa | 撕裂强度/MPa | 断裂伸长率/% | 熔融指数g/10min | 硬度 /邵A | 密度 g/cm3 |

| 样品 | 7.58 | 21.7 | 762.7 | 23.04 | 37.5 | 0.912 |

| 样品+重钙 | 6.1 | 21.04 | 410.4 | 1.26-1.44 | 39.5 | 1.171 |

| 样品+轻钙 | 4.61 | 20.18 | 367.2 | 0.2-0.22 | 34.5 | 1.161 |

| 样品+滑石粉 | 5.98 | 24.22 | 360.1 | 0.81-0.87 | 46.8 | 1.17 |

| 样品+高岭土 | 6.6 | 25.11 | 418.6 | 3.36-3.6 | 48.5 | 1.163 |

无机刚性粒子自身的性质包括粒子种类、形状、尺寸、粒径分布、表面积和孔隙率以及物理、机械、化学、热、光和电等其它性能。其中粒子种类和尺寸是影响其增韧增强TPE效果的重要因素。不同种类和尺寸的填料在复合体系中的增韧的效果不同,研究发现,碳酸钙、滑石粉、高岭土和玻璃微珠在填料/TPE用量比为10/90时,其他相同条件下填充TPE,增韧效果顺序为:重钙 >高岭土>轻钙>滑石粉>玻璃微珠,增强效果顺序为:玻璃微珠 >滑石粉>轻钙>重钙 >玻璃微珠。当填料的质量分数达到50%时强度比原来减小,说明填料的添加存在最大添加量。

粒径对其增韧效果具有显著的影响,粒径大的粒子更容易在聚合物基体内形成缺陷,从而引发脆性裂纹,损害材料的韧性。而粒子的粒径越小,比表面积越大,与聚合物发生物理和化学结合的可能性就越大,粒子与基体的界面粘结效果也更好,当材料受到拉伸时,基体将产生更大的屈服,吸收更多的能,起到更好的增强效果。一般认为,粒子的粒径要小于5μm。研究不同粒径的碳酸钙对TPE材料性能的影响时发现,复合TPE材料的力学性能均比纯 TPE有所提高,且随着粒径的减小,冲击韧性逐渐增大。但粒子的粒径过小,粒子表面能高,颗粒之间作用力过强而处于热力学非稳定状态,极易聚集成团,影响颗粒的实际增韧效果。

无机刚性粒子的粒径分布也是影响增韧效果的重要因素,在等平均粒径、等体积分数的条件下,粒径分布变宽可使粒子的表面积减小,从而使损伤竞争准数增大,不利于增韧;同时,当粒径分布宽到一定程度时,由于材料的断裂应力与缺陷尺寸的平方根成反比,此时,粒径较大的粒子对材料的断裂行为起主要作用,也会使损伤竞争准数增大。由此可见,粒径分布变宽,不利于脆韧转变的发生。综上可知,在相同的粒子含量下,刚性粒子粒径要小于使材料产生缺陷的危险,并且分布要窄,这时体系的增韧效果达到最佳。

TPE、无机刚性粒子的性质及用量、无机粒子与TPE间的界面相互作用、无机刚性粒子在TPE中的分散情况是影响无机刚性粒子增强效果的主要因素。在制备复合材料过程中,除了要增加TPE的强度、选择适宜粒径的无机刚性粒子,才能达到较好的增韧效果。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-