- A+

选择分子间作用力大的生胶:橡胶主链上有极性取代基时,分子间相互作用的次价键力大大提高,拉伸强度提高,如氯丁橡胶、氯磺化聚乙烯橡胶具有较高拉伸强度;丁腈橡胶随极性取代基丙烯腈含量增加,拉伸强度随之增大。聚氨酯橡胶中含有由芳香基、氨基甲酸酯基或取代脲基等组成的刚性链段,这些链段的内聚能很大,彼此缔合在一起,均匀分布在柔性链段的橡胶相中,常温下起着弹性交联点的作用,此即微相分离。微相分离程度越大,其分子间的作用力越大,拉伸强度越大。

选择结晶自补强橡胶(如天然橡胶、氯丁橡胶):结晶度提高,分子链排列紧密有序,孔隙率低,微观缺陷少,分子间作用力增强,使大分子链段运动较为困难,从而使拉伸强度提高。结晶型橡胶在拉伸的条件下会产生应力诱导结晶,增强了分子间的作用,阻止裂缝的增长,使拉伸强度大大提高。分子取向后,其性能会由各向同性转变为各向异性。

选择分子量为(3.0-3.5)x105的生胶:生胶分子量较小时,分子间相互作用的次价键也较少,因而分子间的相互作用力就较小,所以在外力大于分子间作用力时,就会产生分子间的滑动,而使材料开裂破坏。随着分子量增大,分子间的相互作用力增大,胶料的内聚力提高,拉伸强度提高;但当分子量大到一定程度时,分子间次价力之和已大于主链的化学键结合力,在拉伸力的作用下,分子间未能产生滑动前,化学键已遭破坏,出现主价键断裂,此时拉伸强度与分子量的大小无关。

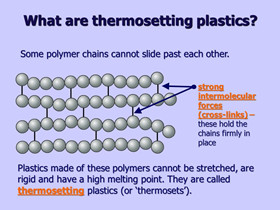

选择w/n为2.5-3的生胶:分子量分布w/n对拉伸强度的影响主要集中在低聚物部分。低聚物部分含量大,即可能导致受拉伸力时分子间断裂,强度降低。如果分子量分布虽然很宽,但其低聚物部分的聚合度都大于其临界聚合度时,则分子量分布对强度的影响较小。一般情况下,当平均分子量增加,分子量分布宽度也随之增大。分子量相同时,分子量分布较窄的拉伸强度的提高程度比分子量分布宽的大。设计适当硫化体系:一般情况下,随着交联密度的增加,拉伸强度增大,并出现一个极大值,然后随着交联密度的增加,拉伸强度减小。拉伸强度的大小与能在变形时承受负荷的有效链的数量增加有关。适当的交联可使有效链数量增加,而断裂前每个有效链能均匀承载,因而拉伸强度提高。但当交联密度过大时,交联点间分子量(Mc)减小,不利于链段的热运动和应力传递;此外交联度过高时,有效网链数减少,网链不能均匀承载,易集中于局部网链上。这种承载的不均匀性,随交联密度的加大而加剧,因此交联密度过大时拉伸强度下降。

选择适当硫化体系形成交联键型:拉伸强度与交联链类型的关系按下列顺序递减:离子键>多硫键>双硫键>单硫键>碳碳键。硫化橡胶的拉伸强度随交联键键能增加而减小,因为键能较小的弱键,在应力状态下能起到释放应力的作用,减轻应力集中的程度,使交联网络能均匀地承受较大的应力。另外,对于能产生拉伸结晶的天然橡胶而言,弱键的早期断裂,还有利于主链的取向结晶。因此具有弱键的硫化胶网络会表现出较高的拉伸强度。

通用二烯烃橡胶提高拉伸强度时,应采用硫黄-促进剂的传统硫化体系,并适当提高硫黄用量,同时促进剂选择噻唑类(如M、DM)与胍类并用,并适当增加用量。但上述规律并不适用于所有的情况,例如炭黑补强的硫化胶强度对交联键类型的依赖关系比较小,其原因可能是交联键的分布影响较大。此外,在高温和热氧化条件下使用的橡胶制品,其硫化体系的设计,必须使硫化网络中的交联键是耐热的。填料的粒径越小,比表面积越大,表面活性越大,则补强效果越好。

填充补强剂对不同橡胶的拉伸强度的影响,其规律性也不尽相同。以结晶型橡胶(如天然橡胶)为基础的硫化橡胶,拉伸强度随填充剂用量的增加,可出现单调下降。以非结晶型橡胶(如丁苯橡胶)为基础的硫化橡胶,其拉伸强度随填充剂用量增加而增大,达到最大值,然后下降。

结晶型橡胶拉伸时可产生拉伸结晶而具有自补强性,生胶强度较高,因此炭黑加入后补强效果不明显;非结晶型橡胶,其生胶强度很低,所以炭黑对它的补强效果很明显。

低不饱和度橡胶(如三元乙丙橡胶、丁基橡胶)为基础的硫化橡胶,其拉伸强度随填充剂用量的增加,达到最大值后可保持不变。对热塑性弹性体而言,填充剂使其拉伸强度降低。

填充剂的最佳用量与填充剂的性质、胶种以及胶料配方中的其他组分有关。例如炭黑的粒径越小、表面活性越大,达到最大拉伸强度时的用量趋于减少;胶料配方中含有软化增塑剂时,炭黑的用量比未添加软化增塑剂的要大一些。一般情况下,软质橡胶的炭黑用量在40-60份时,硫化胶的拉伸性能较好。

一般来说,加入软化增塑剂会降低硫化橡胶的拉伸强度,但软化增塑剂的用量如果不超过5质量份时,硫化胶的拉伸强度还可能增大,因为胶料中含有少量软化增塑剂时,可改善炭黑的分散性。例如填充炭黑的丁腈橡胶胶料中,加入10份以下的邻苯二甲酸二丁酯(DBP)或邻苯二甲酸二辛酯(DOP)时,可使拉伸强度提高;拉伸强度达到最大值之后,若继续增加软化增塑剂用量,则拉伸强度急剧下降。

软化增塑剂对拉伸强度的影响程度与软化增塑剂的种类、用量以及胶种有关。不同种类的软化增塑剂对胶种也有选择性。对于饱和的非极性橡胶如丁基橡胶、乙丙橡胶,最好使用不饱和度低的石蜡油和环烷烃油,用量分别为10-25份和10-50份;对于极性不饱和性橡胶如丁腈橡胶、氯丁橡胶,最好采用芳烃油和酯类软化增塑剂,其用量分别为5-30份和10-50份。

要获得适当的拉伸强度,还可采用以下方法。

1.橡胶和某些树脂共混。如天然橡胶、丁苯橡胶与高苯乙烯树脂共混,天然橡胶与聚乙烯共混,丁腈橡胶与聚氯乙烯共混,乙丙橡胶与聚丙烯共混等,都可以达到提高拉伸强度的目的。

2.改性橡胶。将具有反应能力的改性剂加入胶料中,通过改性剂与橡胶和填料相互作用,在橡胶分子之间及橡胶与填料之间生成化学键和吸附键,以提高硫化胶的拉伸强度。

3.改性填料。使用表面活性剂和偶联剂,如硅烷偶联剂以及各种表面活性剂对填料表面进行处理,可改善填料与大分子间的界面亲和力,不仅有助于填料的分散,而且可以改善硫化胶的力学性能。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-