- A+

平板硫化机

什么是橡胶硫化

“硫化过程(Curing)”一词在整个橡胶工业中普遍使用,在橡胶化学中占有重要地位。橡胶的硫化就是通过橡胶分子间的化学交联作用将基本上呈塑性的生胶转化成弹性的和尺寸稳定的产品,硫化后的橡胶的物性稳定,使用温度范围扩大。橡胶分子链间的硫化(交联)反应能力取决于其结构。不饱和的二烯类橡胶(如天然橡胶、丁苯橡胶和丁腈橡胶等)分子链中含有不饱和双键,可与硫黄、酚醛树脂、有机过氧化物等通过取代或加成反应形成分子间的交联。饱和橡胶一般用具有一定能量的自由基(如有机过氧化物)和高能辐射等进行交联。含有特别官能团的橡胶(如氯磺化聚乙烯等),则通过各种官能团与既定物质的特定反应形成交联,如橡胶中的亚磺酰胺基通过与金属氧化物、胺类反应而进行交联。

橡胶硫化原理

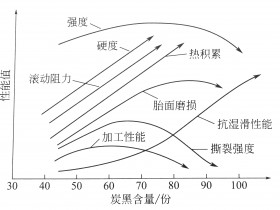

橡胶受热变软,遇冷变硬、发脆,不易成型,容易磨损,易溶于汽油等有机溶剂,分子内具有双键,易起加成反应,容易老化。

为改善橡胶制品的性能,生产上要对生橡胶进行一系列加工过程,在一定条件下,使胶料中的生胶与硫化剂发生化学反应,使其由线型结构的大分子交联成为立体网状结构的大分子,使从而使胶料具备高强度、高弹性、高耐磨、抗腐蚀等等优良性能。这个过程称为橡胶硫化。

一般将硫化过程分为四个阶段,诱导-预硫-正硫化-过硫。为实现这一反应,必须外加能量使之达到一定的硫化温度,然后让橡胶保温在该硫化温度范围内完成全部硫化反应。

影响硫化的因素:硫化压力、硫化温度、硫化时间。

1、硫化压力

使胶料充模, 防止出现气泡或缺胶现象;提高胶料的致密性;增强胶料与布层或金属的附着强度;有助于提高胶料的物理机械性能(如拉伸、耐磨、抗屈挠、耐老化等)。

通常是根据混炼胶的可塑性、试样(产品)结构的具体情况来决定。

2、硫化温度

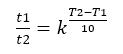

硫化温度直接影响着硫化反应速度和硫化的质量。根据范德霍夫方程式:

其中:t1—温度为T1时的硫化时间;

t2—温度为T2时的硫化时间;

K—硫化温度系数。

提高硫化温度可加快硫化速度,但是高温容易引起橡胶分子链裂解,从而产生硫化还原,导致物理机械性能下降,故硫化温度不宜过高。

适宜的硫化温度要根据胶料配方而定,其中主要取决于橡胶的种类和硫化体系。

3、硫化时间

硫化时间是由胶料配方和硫化温度来决定的。对于给定的胶料来说,在一定的硫化温度和压力条件下,有一个最适宜的硫化时间。

适宜硫化时间的选择可用硫化仪进行测定(工艺正硫化时间)。

硫化实验操作

1、胶料的准备

混炼后的胶片应按GB2941规定停放2—24小时,方可裁片进行硫化。

胶胚的形状尽可能与模腔形状接近,胶胚的体积比模腔体积大5~10%。

胶坯质量(g)=模腔容积(cm3)×胶料密度(g/cm3)×(1.05~1.10)。

裁片方向:保证试样在测试时受力方向与压延方向平行。

(1).片状(拉力试验用)或条状试样(曲挠疲劳)

用剪刀在胶料上裁片,注意裁片方向。胶料的体积应稍大于模具的容积,其重量用天平称量。

(2).圆柱试样(压缩生热)

取2毫米左右的胶片,以试样的高度(略大于)为宽度,按压延垂直方向裁成胶条,将其卷成圆柱体,且柱体要卷的紧密,不能有间隙,柱体体积要稍小于模腔,高度要高于模腔。在柱体底贴面上编号及硫化条件的纸标签。

(3).圆形试样(回弹、DIN磨耗)

按照要求,将胶料裁成圆形胶片试样,如果厚度不够时,可将胶片迭放而成,其体积应稍大于模腔体积,在圆形试样底面贴上编号及硫化条件的纸标签。

2、按要求的硫化温度调节并控制好平板温度,使之恒定。

3、将模具放在闭合平板上预热至规定的硫化温度±1℃范围之内,并在该温度下至少保持一段时间,连续硫化时可以不再预热。硫化时每层热板仅允许放一个模具。

4、硫化压力的控制和调节

硫化机工作时,硫化压力由压力表指示,压力值的高低可由压力调节阀调节。

5、将核对编号及硫化条件的胶坯以较快的速度放入预热好的模具内,立即合模,置于平板中央,上下各层硫化模型对正于同一方位后施加压力,使平板上升,当压力表指示到所需工作压力时,适当卸压排气约3~4次,然后使压力达到最大,开始计算硫化时间,在硫化到达预定时间立即泄压启模,取出试样。对新型平板硫化机,合模、排气、硫化时间和启模均为自动控制。

6、硫化后的试样剪去胶边,在室温下停放10小时后则可进行性能测试。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-