- A+

摘要:本文从材料角度,论述了油封橡胶材料中几种主要材料的性能特点,使用环境,用途等,并举例了几种主要油封橡胶材料的配方。

关键词:油封,氟橡胶,丁腈,丙烯酸酯橡胶,氟硅橡胶。

Abstract: From the material point of view, this paper discusses the characteristics of several main materials in the oil seal rubber material, the use of environment, application, and Several formulations of the main oil seal rubber materials are listed.

Keywords: oil seal, fluorine rubber, nitrile rubber, acrylic rubber, fluorosilicone rubber.

作者简介:上海人,高级工程师,本科。长期从事橡胶技术研究工作。

油封是一种精密元件,在其制作工艺中要考虑的因素很多,橡胶材料的性能对油封的质量是起到决定作用的部分。常用橡胶材料有丁腈,氢化丁腈,氟橡胶,丙烯酸酯橡胶等。良好的橡胶配方和加工工艺性能,能提高油封的性能和使用寿命。

1丁腈橡胶(NBR)

丁腈橡胶是油封制作中最常用的橡胶材料,主要得益于它具有良好的耐油性能和低廉的价格。它是由丁二烯和丙烯腈两种单体经乳液或溶液聚合而制得的一种高分子弹性体。丁腈橡胶是一种极性,不饱和,非结晶的橡胶。

丁腈橡胶的耐油性仅次于氟橡胶和聚硫橡胶;耐热性能优于天然橡胶、丁苯橡胶等通用橡胶(设计适当的配方,丁腈橡胶的最高使用温度可达130℃,在热油中可耐150℃);耐磨性比天然橡胶高30%~45%;该橡胶的透气率较低,和丁基橡胶同属于气密性良好的橡胶;丁腈橡胶耐化学腐蚀性能优于天然橡胶。但对强氧化性酸的抵抗能力较低;丁腈橡胶是非结晶性橡胶,无自补强性,纯胶硫化胶的拉伸强度仅为3.0~4.5MPa,因此,必须经补强后才具有使用价值。采用炭黑补强的硫化胶,其拉伸强度可达25~30MPa而优于丁苯橡胶;丁腈橡胶由于其分子链柔性差和非结晶性,使其硫化胶的弹性、耐屈挠性、抗撕裂性及耐寒性较差,变形生热大。该橡胶的脆性温度为-10~-25℃,耐寒性比一般通用橡胶都差;丁腈橡胶由于具有不饱和性而易于受到臭氧的破坏,加之分子链柔性差,从而使臭氧龟裂扩展速度较快(当其在使用中与油接触时,配合时加入的抗臭氧剂易被抽出,造成防臭氧破坏的能力下降);丁腈橡胶的加工工艺性较差(即塑炼效果低,混炼操作较为困难,在塑、混炼加工中生热高,在压延与压出加工中,其收缩率和膨胀率较大),在成形时自粘性较差,硫化速度较慢。

丁腈橡胶被广泛地用来制造各种耐油制品。高丙烯腈含量的丁腈橡胶多用于制造直接和油类接触以及耐油性能要求较高的制品(如油封、O形密封圈,输油胶管、化工容器衬里、垫圈等);中丙烯腈含量的丁腈橡胶通常用于制造普通耐油制品(如耐油胶管、油箱、印刷胶辊、耐油手套等);低丙烯腈含量的丁腈橡胶用于制造耐油性要求较低的制品(如低温耐油制品和耐油减振制品等)。丁腈橡胶还可用来制作需要导出静电、避免引起火灾的制品(如纺织皮辊、阻燃运输带等)。

2氟橡胶(FKM)

氟橡胶是主链或侧链的碳原子上含有氟原子的一种合成高分子弹性体。氟橡胶的种类很多,主要分为偏氟乙烯氟橡胶,亚硝基类氟橡胶,全氟醚类氟橡胶和氟化磷腈类氟橡胶四大类。

氟橡胶是一种具有耐高温、耐油及耐多种化学药品侵蚀等等特性的材料,从原子角度来讲它主要是指主链或侧链的碳原子上含有氟原子的合成高分子弹性体。

氟橡胶有以下几个优点:化学稳定性,它是目前所有弹性体中耐介质性能最好的一种;耐高温性优异,氟橡胶的耐高温性能和硅橡胶一样,可以说是目前弹性体中最好的。246型氟橡胶在250℃热空气老化16小时之后保持良好弹性,在300℃热空气老化110分钟之后保持良好弹性,在300℃热空气老化110分钟之后,含有喷雾炭黑、热裂法炭黑或碳纤维的胶料伸长率上升约1/2~1/3,强度下降1/2左右,仍保持良好的弹性。同时它的耐老化性能好,具有极好的耐天候老化性能,耐臭氧性能等特质;真空性能极佳,246氟橡胶基本配方的硫化胶真空放气率仅为37×10-6升/秒.厘米2。246型氟橡胶已成功应用在10-9的真空条件下。机械性能优良,一般地来说氟橡胶在高温下的压缩永久变形大,电性能较好。不过它也有一些不好的特性:比如低温性能不好、耐腐蚀性能差等等。造成其低温性能不好的原因是,其本身的化学结构所致,如23型的Tg>0℃。

氟橡胶的应用领域非常广泛,比如在汽车配件、航空与航天领域、机械密封、泵、反应器、搅拌器、压缩机外壳、阀、各类仪表和其它设备上用作阀座、阀杆的填料,隔膜和垫片。以及在橡胶板行业及半导体制造行业和食品与制药等行业都很发挥其作用。

3氢化丁腈橡胶

氢化丁腈橡胶(HNBR)是由丁腈橡胶(NBR)经催化加氢而制得的新型弹性体,加氢反应后大分子主链的不饱和双键数量大幅减少,赋予聚合物优异的耐热性、耐候性和耐臭氧性能,胶料耐温等级从100~120℃上升到150~165℃,腈基的保留使HNBR具有与NBR同等的耐化学稳定性,少量的不饱和双键提供了硫化交联点。但由于分子结构的变化使胶料的低温性能受到一定的影响。

HNBR的耐高温性为130~180℃,耐寒性为-55~-38℃且机械性能优良,与其它聚合物相比更能满足汽车工业的要求。用ZnO/甲基丙烯酸(MAA)补强的HNBR可制作三角带、等规三角带、多用三角环的底层胶、隔振器等;也可制备密封圈、密封件,耐热管等。在石油钻井中,要求橡胶制品必须耐受高温、高压、酸、胺、H2S、CO2、CH4等蒸汽的考验。而用HNBR制备的各种制品,可耐酸、耐油、耐溶剂。用ZnO/MAA补强的HNBR可用于制作钻井保护箱和泥浆泵用活塞. HNBR的耐热、耐辐射性能比硅橡胶、氟橡胶、聚四氯乙烯要好,适宜作发电站的各种橡胶密封件,也用作液压管、液压密封、发电站用电缆护套,还可作印刷和织物辊筒、武器部件及航天用密封件、覆盖层、燃油囊等;HNBR胶乳可用作表面涂层(画),纺织、纸张、皮革、金属、陶瓷、无纺布纤维用的粘合剂,以及发泡橡胶、浸渍胶乳产品等。此外,用ZnO/MAA,过氧化物、高耐磨炉补强的HNBR,其综合性能比普通HNBR要好。氢化丁腈橡胶目前广泛用于油田、汽车工业等方面。

4丙烯酸酯橡胶(ACM)

丙烯酸酯橡胶是以丙烯酸酯为主单体经共聚而得的弹性体,它的结构的饱和性以及带有极性酯基侧链决定了它的主要应用性质,即耐热氧老化性能和耐油性能优异,而耐寒、耐水、耐溶剂性能差。

丙烯酸酯橡胶主链由饱和烃组成,且有羧基,比主链上带有双键的二烯烃橡胶稳定,特别是耐热氧老化性能好,比丁腈橡胶使用温度可高出30-60℃,最高使用温度为180℃,断续或短时间使用可达200℃左右,在150℃热空气中老化数年无明显变化。

不同品种丙烯酸酯橡胶耐热氧老化性能,因所含交联单体活性及所用交联剂品种不同而有所差异,以含氯多胺交联型最好,皂交联型最差。但这些差别并未使它们在耐热等级上拉开。

丙烯酸酯橡胶因其带有极性酯基侧链而表现出良好的耐油性,这是丙烯酸酯橡胶的重要特性。室温下其耐油性能大体上与中高丙烯腈含量的丁腈胶相近,优于氯丁橡胶、氯磺化聚乙烯,硅橡胶。但在热油中,其性能远优于丁腈橡胶。丙烯酸酯橡胶长期浸渍在热油中,因臭氧、氧被遮蔽,因而性能比在热空气中更为稳定。可以建立这样一个概念,在低于150℃温度的油中,丙烯酸酯橡胶具有近似氟橡胶的耐油性能;在更高温度的油中,仅次于氟橡胶,此外,耐动物油、合成润滑油、硅酸酯类液压油性能良好。

丙烯酸酯橡胶被广泛应用于各种高温、耐油环境中,成为近年来汽车工业着重开发推广的一种密封材料,特别是用于汽车的耐高温油封、曲轴、阀杆、汽缸垫、液压输油管等。

5氟硅橡胶(FVMQ)

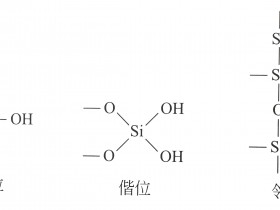

氟硅橡胶是一种改性硅橡胶,即硅橡胶的硅氧烷侧链上的甲基被r—三氟丙基所取代的产品。 具有优良的耐油、耐溶剂性能,对于脂肪族,芳香族和氯化烃溶剂,对石油基的各种燃料油、润滑油、液压油及某些合成油(如二酯类润滑油、硅酸酯类液压油等)常温和高温下的稳定性都很好,并还能保持弹性。在浸油条件下,最高使用温度可达180℃。在常温和高温下的稳定性都很好,能在-70℃~+200℃范围内长期使用,250℃下短期使用。氟硅聚合物, 低压缩形变;耐油、耐溶剂性能优异;低、高温稳定性良好;耐燃、绝缘性好。

氟硅橡胶是至今应用最普遍的氟硅系列新材料。由于氟是电负性最强的元素,其与碳原了连结成的C—F键相当稳定,耐热性也较高。将氟元素引入硅氧烷中,不但具有一般硅氧烷的优越的耐热性、耐候性、憎水性、脱模性, 且具有含氟化合物的防水、耐油和耐溶剂性等性能。因此,氟硅橡胶在保持了硅橡胶的耐高低温(-70℃~+200℃)性、耐候性、压缩复原性、回弹性、电气特性、脱膜性等一系列优良性能的基础上。同时又具有氟橡胶的耐燃料油、耐溶剂等性能。它与氟橡胶相比,耐寒性、压缩永久变形性更优,而且物性对温度的依赖性小,从低温到高温都业示出了优良的性能,堪称当今世界综合性能最好的合成橡胶之一。其次,即使不使用增塑剂也可得到低硬度的制品。 因此,现已应用在宁航、飞机、汽车、石油化工、机械、人工器官等重要工业部门及同防、交通运输、医学、电子电气等领域。尤其是作为高档汽车或 机中与燃料油、润滑油接触的密封件、O形圈、衬垫、膜片、连接器、管类等制品而在广泛应用,除军工业外.在民用市场方面汽车用的膜片是氟硅橡胶的最人市场。

6.各种橡胶材料的油封配方设计

除了这五种材料之外还有很多材料可以作为油封橡胶材料。这些橡胶材料各有各的特点和用途,即便是同一种材料也会因为其橡胶配方的不同而性能大不同。

以氟硅橡胶为例:

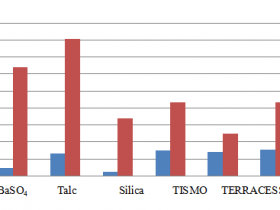

采用相同的生胶和硫化系统,但采用不同的炭黑,就有不同的性能。

| 测试项目 | 炭黑 | 白炭黑 |

| 硬度(绍尔A) 拉伸强度(最小)/MPa 扯断伸长率(最小)/% 脆性温度(不高于)/℃ 压缩永久变形(150℃X72h,最大)% | 76 9.0 300 -50 28 | 80 12 289 -55 35 |

| 热空气老化(230℃X70h) 硬度(绍尔A) 拉伸强度(最小)/% 扯断伸长率(最小)/% | +3 7 -6.4 | +8 10.2 -12.8 |

| 1#标准油浸泡150℃X72h 硬度(绍尔A) 拉伸强度(最小)/% 扯断伸长率(最小)/% | -5 -11 -8 | -6 -9 -8 |

炭黑胶料基本配方:氟硅橡胶 100;硫化剂双二五 1.2;硫化剂DCP 0.5;炭黑 5;硬脂酸 0.5;硫化条件170℃x3min。

白碳黑胶料基本配方:氟硅橡胶 100;硫化剂双二五 1.2;硫化剂DCP 0.5;气相白炭黑 5;炭黑 5;硬脂酸 0.5;羟基硅油2.5;硫化条件170℃x3min;二段硫化:203℃x4h。

由上可以发现,在配方中即便是细微的变化也会出现性能上差异。现在我们对各种油封橡胶材料做一个配方的举例:

a.氟橡胶油封胶料配方

氟橡胶 100,炭黑M990 35,活性氧化镁 5,氢氧化钙 6,内脱模剂 1,操作助剂TM280 1.5,硫化剂双酚AF 2,促进剂BPP 0.5。

| 测试项目 | 测试数据 |

| 硬度(绍尔A) 拉伸强度(最小)/MPa 扯断伸长率(最小)/% 脆性温度(不高于)/℃ 压缩永久变形(200℃X70h,最大)% | 72 11.3 285 -25 30 |

| 热空气老化(200℃X70h) 硬度(绍尔A) 拉伸强度(最小)/% 扯断伸长率(最小)/% | +3 -10 -12 |

| 1#标准油(200℃X70h) 体积变化率/% 3#标准油(200℃X70h)体积变化率/% | +0.3

+2.5 |

2.氢化丁腈橡胶油封配方

配方一:氢化丁腈橡胶 100; 氧化锌5;氧化镁10;DCP 4;TAlC 2.5;DM 1.5;石蜡1; 硬脂酸1;N550碳黑您550 50;防老剂ODA 1.

配方二: :氢化丁腈 100;氧化锌5;氧 化镁10;硬脂酸1;DCP 4;DM 1.5;TAIC 2.5;防 老剂ODA2;石蜡1;N330 50。

| 测试项目 | 配方一 | 配方二 |

| 硬度(绍尔A) 拉伸强度(最小)/MPa 扯断伸长率(最小)/% 脆性温度(不高于)/℃ 压缩永久变形(150℃X72h,最大)% | 71 21 380 -47 48 | 73 23 390 -45 40 |

| 热空气老化(150℃X70h) 硬度(绍尔A) 拉伸强度(最小)/% 扯断伸长率(最小)/% | +5 +3 -8 | +8 +10 -12 |

| 1#标准油浸泡150℃X72h 硬度(绍尔A) 拉伸强度(最小)/% 扯断伸长率(最小)/% 体积变化率% | +2 +5 -10 -2 | +2 +3 -14 -2 |

3丁腈橡胶油封配方

配方一:丁腈220S 100,氧化锌 5,硬脂酸 1,防老剂RD 2, 防老剂BLE 1,高耐磨炭黑N330 40,石墨 60,TMTD 2,MD 1:

配方二: 丁腈220S 100,氧化锌 5,硬脂酸 1,防老剂RD 2, 防老剂 1,半补强SRF N774 70,石墨 20,增塑剂TP-95 15,TMTD 2,MD 1:硫磺 1.

配方三: 丁腈220S 100,氧化锌 5,硬脂酸 1,防老剂OCD 2,N550 40,N774 35,DOP 10,硫磺 0.5,TMTD 2,MD 1.

| 测试项目 | 配方一 | 配方二 | 配方三 |

| 硬度(绍尔A) 拉伸强度(最小)/MPa 扯断伸长率(最小)/% 脆性温度(不高于)/℃ 压缩永久变形(100℃X72h,最大)% | 81 15.5 240 -40 13 | 68 17.2 405 -40 20 | 73 18.9 460 -42 25 |

| 热空气老化(120℃X70h) 硬度(绍尔A) 拉伸强度(最小)/% 扯断伸长率(最小)/% | +5 -12 -20 | +4 -6 -21 | +2 +9 -19 |

| 1#标准油浸泡120℃X72h 硬度(绍尔A) 拉伸强度(最小)/% 扯断伸长率(最小)/% 体积变化率% | +3 -15 -20 -1 | +6 -0 -25 -4 | +6 +8 -20 -6.1 |

硬脂酸纳?

4.丙烯酸酯橡胶油封配方

配方一:AEM 100,SRF N774 65,促进剂D 4,防老剂ODA 2,1#硫化剂 1.7。

配方二:ACM-96 100 ,ZnO 3.0 ,SA 2 ,KY-405 1.5 ,CTP 0.2 ,

N330 35 ,N660 20 ,陶土 10 ,低分子聚乙烯 2, S 0.45,硬脂酸钾 0.25 ,硬脂酸钠4.25 。

| 测试项目 | 配方一 | 配方二 |

| 硬度(绍尔A) 拉伸强度(最小)/MPa 扯断伸长率(最小)/% 脆性温度(不高于)/℃ 压缩永久变形(150℃X72h,最大)% | 78 18.2 290 -38 18.4 | 73 10.5 230 -35 30 |

| 热空气老化(150℃X70h) 硬度(绍尔A) 拉伸强度(最小)/% 扯断伸长率(最小)/% | +5 +3 -10 | +8 +12 -18 |

| 1#标准油浸泡120℃X72h 硬度(绍尔A) 拉伸强度(最小)/% 扯断伸长率(最小)/% 体积变化率% | +2 +5 -12 -4 | +4 +7 -14 -6 |

- TPV/TPE业务助理

-

- 更多好文敬请关注

-