- A+

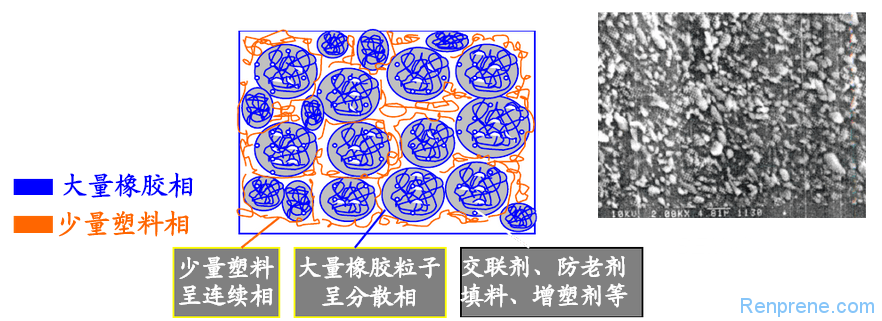

一、TPV相形态的结构特征

大量高度交联的橡胶粒子呈分散相结构,粒径为1~2μm,赋予TPV具有硫化橡胶的高弹性,少量塑料相(如20%)包覆在交联橡胶粒子周围形成连续相,赋予TPV具有塑料一样的热塑流动性和可反复加工性,交联橡胶粒子内部成份复杂,包含交联剂、填料、增塑剂、防老剂、偶联剂等。

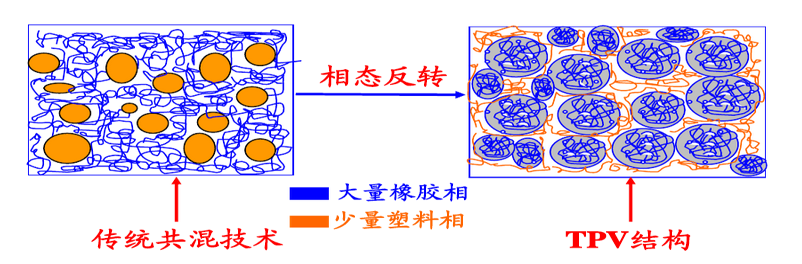

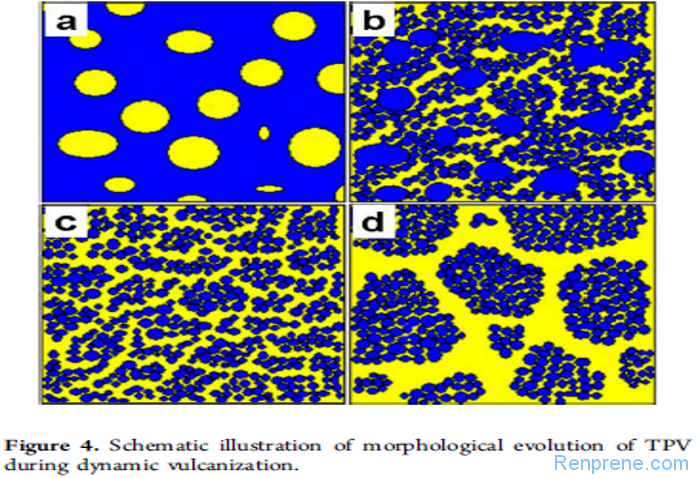

传统观点认为共混物发生这种相形态转变的主要原因是:交联橡胶相的延长、扩展、解体所导致。具体过程如下图:

二、动态硫化过程中的形态演变

在该文献中,通过一系列实验给出了一种新的见解。

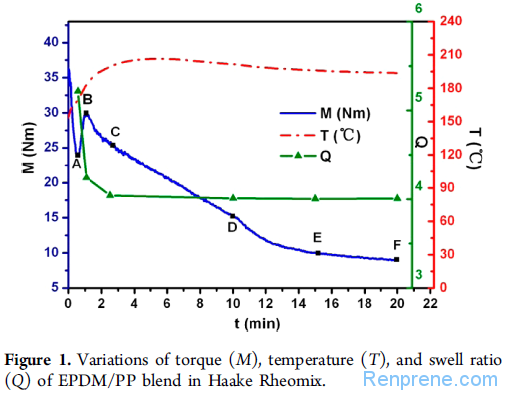

1、在动态硫化过程中橡胶相交联度的变化

交联在C点已完成,膨胀率Q和温度T的变化说明橡胶相的交联主要发生在动态硫化的初期。

2、交联程度对橡胶纳米粒子生成的影响

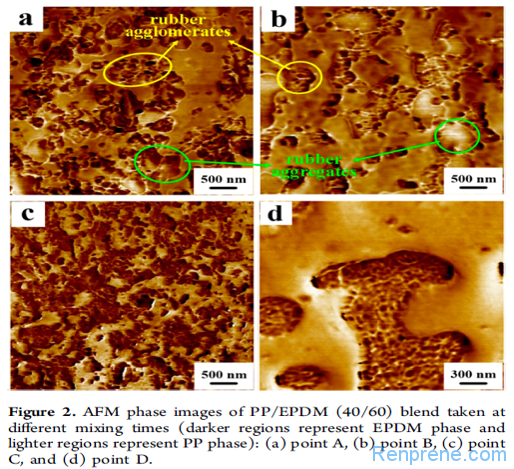

深色:EPDM;浅色:PP

交联程度低的熔融橡胶能大量团聚形成大尺径的胶团(尺径约500nm),高交联度的熔融橡胶只能相互凝聚形成尺径25-70nm橡胶纳米粒子。C点几乎无大的团聚,随着交联度的增加,只能通过少量凝聚形成小尺径粒子。动态硫化过程中,粒子的尺径变化主要依赖于是交联度的变化。

3、动态硫化过程中共混物的形态演化

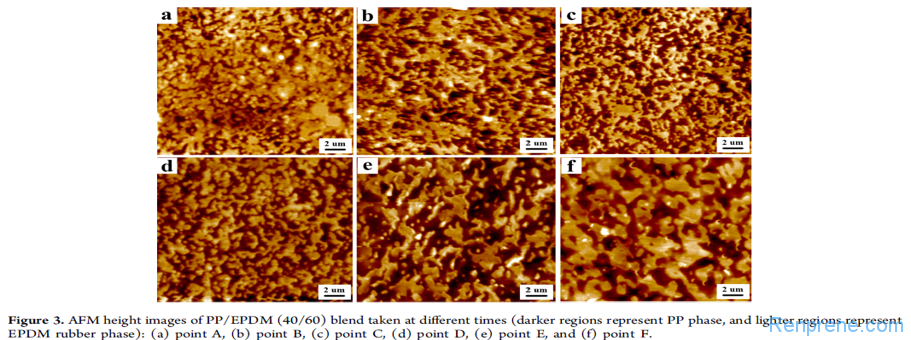

AFM得到的相高度图,深色:PP相;浅色:EPDM相

A、B为双连续相结构,交联度低,C连续相变分散相,发生相转变(C不团聚,纳米粒子形成附聚体,相转变因素;D之后,附聚体尺径变大,趋于稳定)

4、动态硫化过程中形态演化机制

黄色区域代表PP相,蓝色区域代表橡胶相

刚开始时塑料为分散相,橡胶为连续相;但在共混过程中,橡胶同时发生原位交联反应,黏度大增,在机械剪切力的作用下被破碎为纳米级的颗粒;纳米颗粒间相互附聚,形成团状的附聚体网络结构,实现相反转,即塑料变为连续相,交联橡胶变为分散相。

三、疑问与启示

文献提到橡胶纳米粒子相互作用形成小尺径的附聚体,但是附聚体的尺径不是一直增大,而是到了一定尺寸就不再增加?

猜想:应该不会一直增大,尤其是交联程度高的橡胶粒子之间的相互吸附的力量非常小,而交联程度低的橡胶粒子之间相互吸附的力会更大,所以橡胶粒子附聚体尺寸会更大。但是应该受到塑料相分子运动的破坏,一旦附聚体之间的吸引力<塑料相分子吸引力,则附聚体受到破坏变小,直至稳定大小。

当橡胶纳米粒子的内聚力和EPDM纳米粒子附聚体的流体动力相等时,纳米粒子间就不再继续发生附聚,附聚体的直径保持不变。根据能量最低准则,球状的分布是最稳定的,附聚体最终也以球状结构稳定分布在PP基体中。

微观结构对机械性能和加工性能起关键性作用,通过研究动态硫化过程的变化,可以控制各阶段的时间节点,得到橡胶作分散相均匀分散在PP基体中的最佳时间点,相当于提高PP与EPDM相容性,TPV的性能也得到提高。

另外的启示:按照交联程度高的TPV不容易形成大的橡胶纳米粒子附聚体,而交联程度低的TPV则容易,那么是否如果要得到交联程度低的TPV,则希望交联速度比较慢,而交联程度高的TPV,则希望交联速度快呢?

- TPV/TPE业务助理

-

- 更多好文敬请关注

-

2018年10月17日 上午8:44 沙发

恭喜本文已被韧科技公众号选中并推送 2018.09.26