- A+

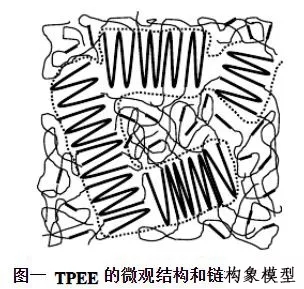

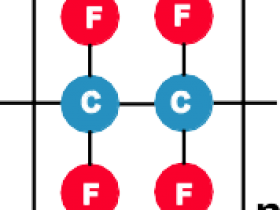

热塑性聚酯弹性体(TPEE)是一种嵌段共聚物,其中:含有高熔点、高硬度的结晶型聚酯硬段和玻璃化转变温度较低的非晶型聚醚或聚酯软段,呈两相缔合结构,硬链段结晶起物理交联作用,稳定制品尺寸,软链段无定形赋予聚合物高回弹性。

因此增加硬段比例可以提高TPEE的硬度、强度、耐热性及耐油性;而增加软段比例可提高TPEE的弹性、低温挠曲性,但是耐热性、耐油性及机械强度变差。

TPEE同时具有橡胶的柔软性、弹性,以及热塑性塑料的刚性、易加工性,其邵氏硬度为28-82,可通过调节软硬段比例使TPEE的弹性和强度处于橡胶和塑料之间。它具有极高的拉伸强度。与聚氨酯(TPU)相比,TPEE 压缩模量与拉伸模量要高得多。用相同硬度的 TPEE 和 TPU 制作同一零件前者可以承受更大的负载。TPEE 低温柔顺性好,低温缺口冲击强度高,耐磨耗性与 TPU 相当。

二、热塑性聚酯弹性体TPEE的特点

TPEE具有橡胶的弹性和工程塑料的强度,与橡胶相比,它具有更好的加工性能和更长的使用寿命;与工程塑料相比,同样具有强度高的特点,而柔韧性和动态力学性能更好。

·热性能:TPEE具有优异的耐热性能,硬度越高,耐热性越好。

·耐化学介质型:TPEE具有极佳的耐油性,在室温下能耐大多数极性液体化学介质(如酸、碱、胺二醇类化合物),但对卤代烃(氟里昂除外)及酚类的作用却无能为力,其耐化学品的能力随其硬度的提高而提高。

·耐老化性:TPEE在很多不同条件下,如在水雾、臭氧、室外大气老化等条件下,化学稳定性优良。

·可回收再利用:TPEE产品的绿色环保特性,在很多领域得到了应用。

通过开发新技术、新品种,TPEE的综合性能也得到了提升,其在汽车、轨道、工业、电子和高分子材料改性剂等领域表现出很强的市场竞争力。

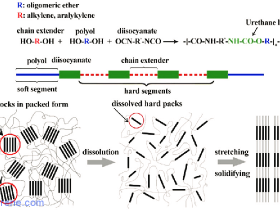

三、热塑性聚酯弹性体TPEE的合成及性能

不同链段结构对TPEE组成的均一性有影响,主要是对链段相容性的影响。

·当软段聚醚相同时,硬段聚酯的相容性:PBT>PET。

·当硬段聚酯相同时,软段聚醚的相容性:PEG>PTMG>PTMG-PPG共聚醚>PPG。

对于同一种聚酯或聚醚,相容性一般随其相对分子质量增大而降低。软硬段的相容性好,嵌段共缩聚较易进行,TPEE的相对分子质量高,物理化学性能也会达到一定水平。TPEE的合成方法主要有端羟基聚醚法、端乙酰氧基聚醚法、链交换法。

TPEE具有非常好的拉伸强度、韧性和回弹性,其拉伸模量和压缩模量远高于聚氨酯(TPU)。当应变为7%~25%时,TPEE的弹性是工程塑料的3~10倍,弯曲应力是天然橡胶的6~12倍。与车用橡胶相比,TPEE的抗撕裂强度高2~10倍,拉伸强度高2~6倍。

在低应变条件下,TPEE还具有非常好的耐疲劳性能,弹性恢复性较好,具有较高的弯曲使用寿命,模量比其他具有相同硬度的TPE低。因为滞后损失少和高弹性,TPEE更适合在多次循环负载的条件下使用。故TPEE的低温缺口冲击强度优于TPU和增塑聚酰胺11。此外,TPEE还具有优良的耐磨耗性,与TPU相当。

TPEE的使用温度范围宽,在温度降至-70℃时,TPEE仍然不会变脆,耐寒性非常好,-40℃的条件下能长期使用,其冲击强度远高于其他TPE;120℃以上,TPEE 的拉伸强度远胜于TPU;150℃时,也能保持极好的力学性能;TPEE的短期使用温度更高,可以适应汽车生产线上150~160℃的烘漆温度。

与其他TPE相比,TPEE的耐热性能最高,且在高、低温条件下的力学性能损失小。TPEE在室温条件下耐酸、碱、胺及二醇类化合物等大多数极性液体,其耐化学药品腐蚀的能力随硬度的提高而提高。

TPEE具有优异的耐油性,燃油渗透性仅为氯丁橡胶、丁腈橡胶、氯磺化聚乙烯等耐油橡胶的1/3~1/300。TPEE对大多数的有机溶剂、燃料及气体的抗溶胀性能和抗渗透性能较好。

TPEE具有优异的耐热性能,硬度越高,耐热性越好。TPEE在110~140℃连续加热10h基本不失重,因而TPEE的使用温度非常高,短期使用温度更高,能适应汽车生产线上的烘漆温度(150-160℃),并且它在高低温下力学性能损失小。TPEE在120℃以上使用,其拉伸强度远远高于TPU。此外,TPEE还具有出色的耐低温性能。TPEE脆化温度低于-70℃,并且硬度越低,耐寒性越好,大部分TPEE可在-40℃下长期使用。由于TPEE在高、低温时表现出的均衡性能,它的工作温度范围非常宽,可在-70~200℃使用。TPEE的耐油性极好,在室温下能耐大多数极性溶剂(如酸、碱、胺及二醇类化合物),但不耐卤代烃(氟里昂除外)及酚类。其耐化学品的能力随其硬度的提高而提高。

TPEE对大多数有机溶剂、燃料及气体的抗溶胀性能和抗渗透蚀能良好,其燃油渗透性仅为氯丁橡胶、氯磺化聚乙烯、丁腈橡胶等耐油橡胶的三百分之一跟三分之一左右。但TPEE耐热水性较差,添加聚碳酰亚胺稳定剂可以明显改善其抗水解性能。在TPEE分子链中的PBT硬段引进苯基衍生物PEN,可以获得耐水性和耐热性更好的TPEE,

TPEE是一种具有优异综合性能的工程弹性体,强度高,回弹性好,抗蠕变、冲击和屈挠疲劳性及耐磨性能均很好。TPEE的力学性能与其组成有密切关系,随着聚合物中硬段含量的增加,产品硬度、密度、熔点、软化点、弯曲模量和拉伸强度提高,而拉断伸长率和回弹性则相应降低。通过对软硬段比例的调节,TPEE的硬度可在27-80(邵尔D)范围内变化,其弹性和强度介于橡胶和塑料之间。与其他热塑性弹性体(TPE)相比,在低应变条件下,TPEE模量比相同硬度的其他热塑性弹性体高。当以模量为重要的设计条件时,用TPEE可缩小制品的横截面积,减少材料用量。TPEE 具有极高的拉伸强度。

与聚氨酯(TPU)相比,TPEE压缩模量与拉伸模量要高得多,用相同硬度的TPEE和TPU制作同一零件,前者可以承受更大的负载。在室温以上,TPEE弯曲模量很高,而低温时又不像TPU那样过于坚硬,因而适宜制作悬臂梁或扭矩型部件,特别适合制作高温部件。TPEE 低温柔顺性好,低温缺口冲击强度优于其他TPE,耐磨耗性与TPU相当。在低应变条件下,TPEE 具有优异的耐疲劳性能,且滞后损失少,这一特点与高弹性相结合,使该材料成为多次循环负载使用条件下的理想材料,齿轮,胶辊、挠性联轴节、皮带均可采用。

四、热塑性聚酯弹性体TPEE应用

①汽车行业:汽车安全气囊盖板及汽车进气管

②工业部件:传动皮带及消音齿轮

③化工行业:设备管道阀件及高分子改性剂

④电子电气行业:耐高低温电线护套

⑤体育用品:溜冰鞋轮

五、热塑性聚酯弹性体TPEE的成型加工方法简介

5.1. 挤出成型

采用特定的单螺杆或双螺杆挤出机,可将TPEE挤出成型为片材、管材、棒材、纤维、薄膜等形式。

5.2. 注射成型

用注射成型方式可以将TPEE加工成各种形状和尺寸的制品,因需要一定的塑化和熔融,TPEE更适用于螺杆式的挤出机。

5.3. 吹塑成型

要求成型树脂拥有较高的熔体黏度和熔融强度。

5.4. 其它成型工艺

包括旋转成型和熔融浇铸工艺成型。

附:挤出成型时的十个注意事项

①干燥

在成型前,无论TPEE原料包装良否,皆需要干燥。TPEE具有常温下耐水解性,不与空气中的水分反应,它有微弱的吸水性,为了制件的完美,在使用前需要干燥。 未充分干燥的TPEE原料易导致加工困难,引起分子量变化及机械性能的下降,比如,挤出产品表面不良及壁厚不一致,或成品物性的降低,所以在成型前必须先把TPEE原料充分干燥至含水量500ppm(0.05%)以下。

TPEE材料具有一定的吸湿性,引起挤出时的材料降解。加工时材料于生产前开包并尽量整包加入料斗,每次尽可能加满料斗并且密封好,最好在除湿干燥器中干燥。

若使用色粉(Pigment)或色母(Color Masterbatch)染色,必须与TPEE本色粒子充分混合后,一起干燥。

干燥条件:110℃热风干燥4小时 ;除湿干燥3小时。

(如样品太少,可用烘箱烘烤,将样品粒子平铺在烘箱内,尽量确保每个粒子都可以烘干到位)烘干后立刻进行加工。

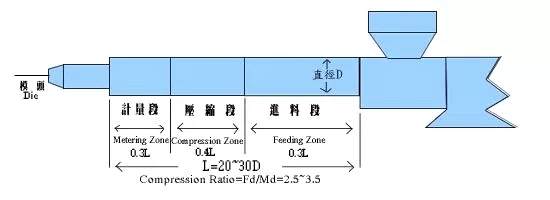

②挤出成型设备要求

如上图所示,一般单螺杆三段式押出机适合于TPEE的押出;而L/D介于20~30,压缩比介于2.5~3.5皆可以使用。螺杆的螺距与直径(等长,浅的螺纹深度效果较佳,螺杆及料管的间隙约为0.1~0.2mm。

最佳的螺杆设计应避免激烈磨擦过热而使得材料分解裂化,降低机械物性,因此螺杆转速应依螺杆直径而设定在30~50rpm范围。

③挤出成型温度设定

| 料管温度(℃)Typical ExtrusionTemperature(℃) | |

| 后段 Rear | 200-215 |

| 中后段 Center Rear | 205-220 |

| 中前段 Center Front | 205-225 |

| 前段 Front | 205-230 |

| 喷嘴 Head and Die | 215-240 |

螺杆长径比最好为24∶1,料筒温度应比产品熔程高5~10℃。

④送料斗和进料口

单螺杆挤压机上常用的高架的或是切线型的进料口就能满足TPEE产品的加工要求。

建议用水冷却进料口以防止树脂在进入螺杆时温度过高,这样既能保障物料的运送, 同时还能保护动力轴承。

⑤挤出机的清洗

需要停机一段时间时,可使用PS或HDPE来清洗料管。模头及接头,须视使用情况,一段时间后清洗累积的焦化物。

⑥模头设计

尽量使用以 TPEE为载体的色母,如用色粉,请不要添加油类分散剂。一般添加量少的情况使用通用色母也没有问题。

⑨回收料的处理

回头料可与新料混合使用,但加入量不应超过25%,必须先再一次干燥后才可使用。

⑩助剂的选择

TPEE在酸性介质存在时,在高温下会降解。因此,TPEE不能与酸性助剂配合。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-