- A+

一、超临界流体及发泡成型介绍

超临界流体工艺起源于上世纪80年代,由美国麻省理工学院(MIT)首先提出,经美国Trexel. inc 公司在上世纪90年代中期进行商品化。超临界主要应用于材料萃取、发泡等方面,但在鞋材方面运用较少,直到2013年,阿迪达斯推出具有跨时代意义的BOOST跑鞋。这款搭载着以TPU超临界流体发泡技术为核心的BOOST跑鞋为阿迪在短短两年间狂揽1000万美金。

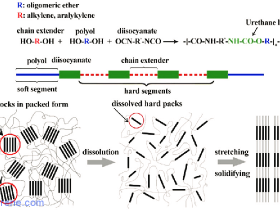

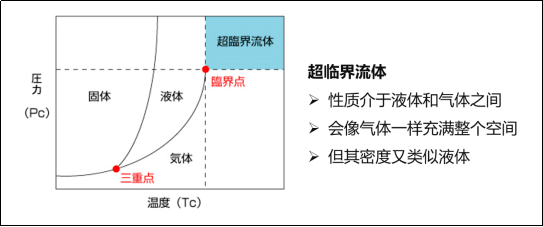

超临界发泡成型是一种物理发泡成型技术,同时也是一种微孔发泡成型技术,它是在注塑、挤出以及吹塑成型工艺中,先将超临界状态的二氧化碳或氮气等其他气体注入到特殊的塑化装置中,使气体与熔融原料充分均匀混合/扩散后,形成单相混合溶胶,然后将该溶胶导人模具型腔或挤出口模,使溶胶产生大的压力降,从而使气体析出形成大量的气泡核; 在随后的冷却成型过程中,溶胶内部的气泡核不断长大成型,最终获得微孔发泡的塑料制品。

对于产品来讲:微孔塑料制品有高比强度和高性价比,能大幅提高制品尺寸精度,缩短产品开发周期; 大幅减少产品残余应力,减少改善制品翘曲变形; 消除表面缩痕; 缩短薄壁制品的成型周期; 有效节约原材料,减轻产品质量; 发泡剂成本低廉,环保; 混合溶胶流动性增强20%~40%,黏度低,易充模; 超临界气体设备工艺简单,成本低廉,绿色环保。

制备工艺过程:首先将超临界流体介质注入到特殊的装置中,使介质与熔融原料充分均匀混合/扩散,形成单相混合溶胶,然后通过改变压力,使介质析出形成大量的气泡核。而在后续的冷却成型过程中,通过调整和控制参数使溶胶内部的气泡核不断长大并成型,最终获得合格的微孔发泡产品。

二、超临界流体发泡工艺优势

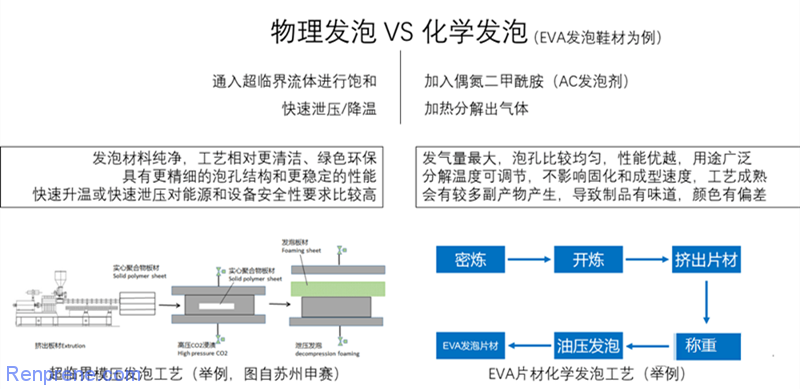

超临界流体发泡工艺和传统的化学发泡工艺相比,其原料使用范围广泛,不仅仅针对EVA、POE、PE、SEBS,还能发泡TPU、PEBAX、PP、TPEE、PET、尼龙等材料,其应用领域极为广泛。

化学发泡的偶氮二甲酰胺分解会残留各种副产物,导致制品有味道,颜色有偏差,碳酸氢钠复配的化学发泡剂,虽然副产物没有味道,颜色纯白,但有一定的水份,导致制品外观有缺陷,而物理发泡不存在这个问题,所以相对来说显得绿色环保,越来越多的运动鞋都用上了物理发泡工艺。

经过近20多年的商业化发展,该技术经各行业不同产品验证,发展至今,超临界流体发泡工艺主要应用在汽车零部件、工业电子产品、商业设备、减震缓冲等领域。 超临界流体发泡鞋材具备优良的减震缓冲效果,且重量超轻、弹性优异,目前,运动鞋陆续推出超临界流体发泡工艺新品,满足了消费者对运动鞋的超高要求。 目前主流 临界流体发泡材料在鞋材上应用有四种热塑性弹性体包EVA、括热塑性聚氨酯(TPU)、热塑性聚酯弹性体 (TPEE)、嵌段聚醚酰胺弹性体(Pebax)中的一种或多种。

综合性能从高到低,依次为PEBAX、TPEE、TPU、EVA,个人感觉TPU及TPEE的中底透气性并不好,不知道PEBAX的如何?

附:部分运动品牌鞋企的物理发泡中底与材质

| 运动品牌 | 物理发泡中底 | 材质 |

| 阿迪达斯 | BOOST | TPU |

| 耐克 | ZOOMX | PEBA |

| 彪马 | NITRO | EVA |

| 斯凯奇 | Hyper Burst | EVA |

| 安踏 | FLASHLITE氢科技2.0 | EVA |

| 李宁 | 李宁䨻 | PEBA |

| 匹克 | 态极3.0GT | EVA+P4U+PEBA |

| 特步 | 动力巢X、騛(fēi)速科技 | TPU、PEBA |

| 乔丹 | 巭PRO | TPE |

| 361° | Q弹超 | EVA+TPU |

- TPV/TPE业务助理

-

- 更多好文敬请关注

-