- A+

1、TPV(EPDM/PP)简介

EPDM/PP共混型热塑性弹性体的开发与应用经历了3个阶段,从简单共混到部分动态交联共混(TPO)再发展到完全动态交联共混(TPV)。采用动态硫化法使EPDM/PP完全交联(TPV),它比传统的TPO有更优异的强度、高温机械强度、耐热性能,而且有良好的压缩永久变形和弹性,大大拓宽了EPDM/PP热塑性弹性体的应用领域。下面就来介绍一下EPDM/PP共混型热塑性弹性体(TPV)的生产工艺流程及基础配方。

EPDM的动态硫化,主要提高了材料的耐高温性能,未经交联的EPDM,使用温度受限,除非是做高硬度的TPO。

推荐阅读:TPV是什么材料?还用说吗?真的还用说!

2、基础配方

TPV(EPDM/PP)中典型的配方构成,主要分为基材EPDM和PP、填料(CaCO3)、白油和添加剂(硫化剂、润滑剂等)。

3、配方组成分析

3.1、EPDM

三元乙丙橡胶EPDM是乙烯、丙烯和非共轭二烯烃(第三单体)的三元共聚物,随着二烯烃第三单体含量的增加,将会使EPDM橡胶具有更快硫化率,更低的压缩形变,高定伸,促进剂选择的多样性,同时也会导致更高的聚合物成本。加入EPDM后,相对于PP而言,共混物分子的内聚力下降,模量降低,从而使拉伸强度和弯曲强度降低,但EPDM的加入降低了PP的结晶度。一般而言,随着橡塑比的降低,EPDM/PP共混物的模量、拉伸强度、压缩永久变形、100%定伸应力和硬度均有所增大,扯断伸长率是先增大后减小,耐溶剂性和加工流动性提高。

目前EPDM供应状态有颗粒、块状的,相对来说块状的EPDM分子量更高,做出的TPV性能更为优异。主流的EPDM供应商有:朗盛、沙比克、三井、SK、中石油、杜邦陶氏等。

3.2、PP

高MFR的PP能在较低温度下与充油EPDM熔融共混,其相同粘度共混温度的范围更宽,这有利于EPDM充分分散到PP中;粉状PP的力学性能虽然比粒状PP差,但二者生产的TPV性能相近,且粉状PP充油时更均匀,有利于EPDM与PP共混均匀。PP能提供良好的拉伸强度及硬度,同时使得材料具有较好的加工性能,扩大其应用范围。同时随PP的MFR增大,EPDM/PP的力学性能提高。

实际上,一般很少使用粉状PP,根据TPV最终的用途来选择不同种类的PP,包括均聚PP、嵌端PP、无规PP都可以采用。

3.3、填料

用CaCO3,填充EPDM/PP热塑性弹性体不仅可以降低成本,而且CaCO3对TPV有增强的作用,随着CaCO3,添加比例的不断增大,TPV的拉伸强度、断裂伸长率以及邵氏A硬度均呈现先增大后减小的趋势。

根据不同硫化体系,可以选择的填料实际上有,碳酸钙、滑石粉、硅灰石、高岭土、白炭黑等,其中碳酸钙还分重钙和轻钙,不同的硫化体系,对重钙和轻钙适用性不同。

3.4、白油

在EPDM/PP TPV中,白油用量的增加会使材料的熔体流动速率升高,材料的硬度、拉伸强度、100%定伸应力、断裂伸长率、撕裂强度均会呈下降趋势。为使EPDM/PP TPV材料既具有一定的柔软性,又保持较好的综合力学性能,白油的添加量在25%~4O%之间为宜。

白油一般需要选择较高粘度的,直链石蜡油和环烷油都可以使用,一般高要求场合,选择闪点高的白油。

3.5、硫化剂

在EPDM/PP TPV制备过程中最常用的硫化体系有4种:硫黄硫化体系、过氧化物硫化体系、酚醛树脂硫化体系、硅烷交联体系。

其中,硫磺硫化体系具有操作安全,硫化速度适中,综合物理机械性能佳以及与二烯烃类橡胶共硫化性好等优点,是三元乙丙橡胶使用最广泛最主要的硫化体系,缺点是制品会有刺激性气味,目前在TPV行业中基本很少应用;

过氧化物硫化体系主要解决了产品吸湿、色差的缺陷,一般采用的过氧化物有DCP、硫化剂双25、无味DCP,采用过氧化物动态硫化的TPV熔体强度相对要差,另外要做到全硫化有一定的难度,一般用于那些要求更好耐高温性能(150℃以上)和极低压缩永久变形的特殊制品;

酚醛树脂能为材料提供良好的熔体强度、耐气候、耐高温性能、耐油及化学品性能,但硫化温度较高,硫化工艺复杂,产品质量波动大。酚醛树脂较好的综合了TPV的耐高温性、耐油品溶剂性、耐老化性能。缺点是容易吸潮。

硅烷交联体系,催化剂比较复杂,并且交联程度很难做高,优点是本白干爽,不吸潮。

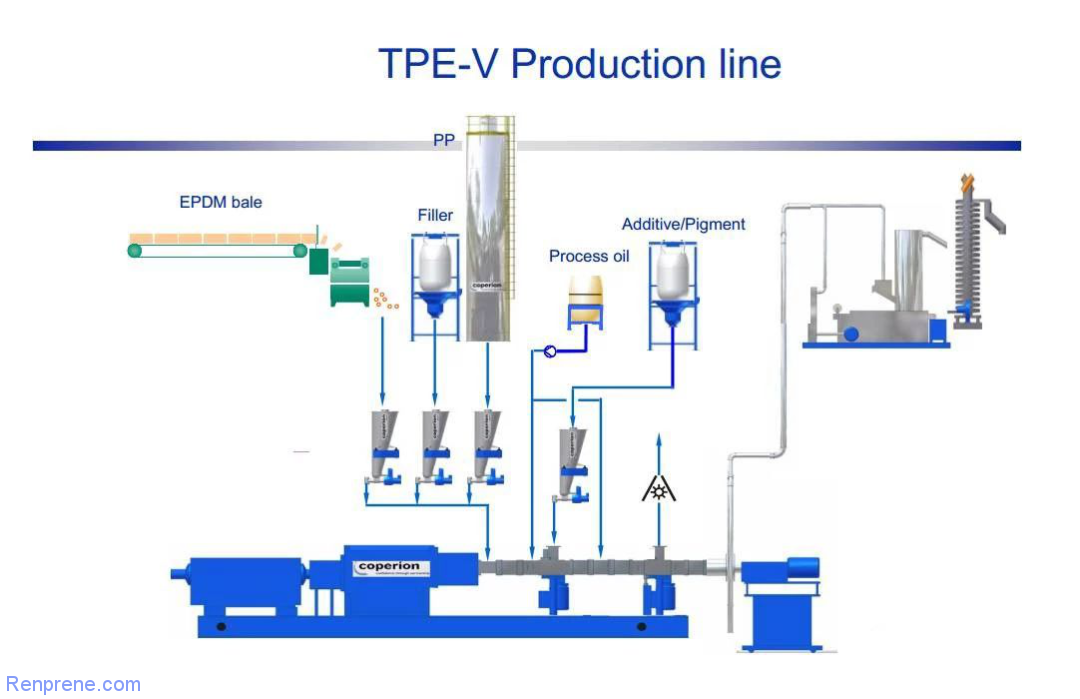

4、工艺流程

TPV-动态硫化热塑性弹性体橡胶,Thermoplastic Vulcanizate;PP与EPDM混合物在熔融共混时,加入使其硫化的交联剂,利用密炼机、螺杆机等机械高度剪切的力量,使完全硫化的EPDM交联橡胶的粒子,以微米级尺寸(低于1微米)充分分散在PP基体之中。

目前较为常见的工艺:①密炼机+双螺杆 2步法;②双螺杆+双螺杆 2步法;③双螺杆+双螺杆 1步法。据说已经有1个双螺杆的1步法,但工艺难度可想而知。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-