- A+

双色注塑技术在家电模具制造中的应用越来越广泛,那么,双色注塑究竟是什么?又有什么样的作用呢?我们通过本文来一探究竟。

什么是双色注塑?

双色注塑是一种一次成型的生产塑件的技术,利用这种技术生产出的塑件表面高光泽并具有内外两层不同颜色搭配。在连续生产时,外层注射和内层注射同时进行,因此成型周期与常规注塑基本接近。目前已经有广泛应用的是小型双色和双组份注塑。我们要讲的是技术更高,制作更难的大型双色注塑,该技术在产品特点、动作顺序、模具结构、流道布局、浇口设置等方面都有自己的特点,制作难度更大。但是与普通模具相比,大型双色注塑得优势也是非常明显的,最显著的就是它可以大大提高整机产品的外观效果。

大型双色注塑的工作原理是什么呢?

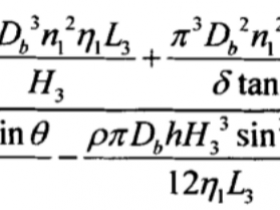

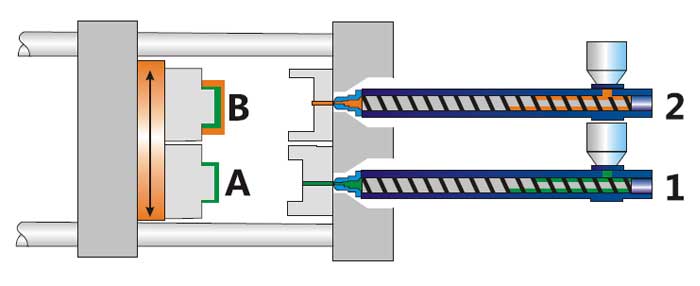

大型双色注塑是内外两层分别注塑,因此注塑模具需要两套完全相同的型腔、两套型芯,型腔与套型芯也必须能够互换配合,组成两套浇注系统;大型双色注塑采用的是转台式大型双色注塑机,合模后先进行外层塑料的注射,开模以后型腔带着塑件随旋转工作台旋转180°,然后再次合模,再进行内层塑料的注射,最后开模顶出。值得注意的是,两套浇注系统都属于反装结构,是设在型芯侧的;顶出也都设在型芯侧,采用油压顶出。另外还需要有冷却系统,所有这些都使得整个型芯侧结构的复杂程度大大增加。

除此之外,大型双色注塑还有很多方面都有着更严苛的要求。

首先在成型工艺方面,大型双色注塑技术有两次成型阶段,第二次成型时,塑料会沿着第一次成型的塑件表面进行流动,在这过程中容易出现气泡、色差甚至跑胶等注塑缺陷,这就要求需要对注塑工艺进行反复参数调试和精确控制,并结合成型情况持续对模具进行改进和优化。

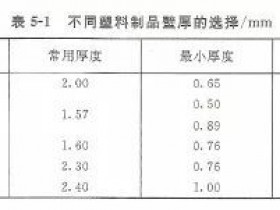

其次在塑件优化设计方面也有要求,第一次成型的外层形状需要尽可能简单,第二次成型的内层可以设计筋、柱等结构,但设计需要通过CAE分析来进行优化设计,所设计的结构必须充分考虑浇口布局和料流形态。

大型双色注塑是如何提高整机的外观效果的呢?

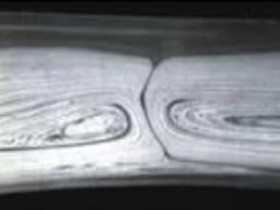

这是由注塑技术的生产流程决定的。大型双色注塑技术可与高光无熔痕注塑技术相结合,在生产中,模具采用高温高压的热水或水蒸气进行加热,并在注射完成后迅速切换冷却介质,使模具快速降温。通过这一系列的技术和流程得到的双色塑件表面无熔痕并具有高光泽度,能显著提高整机的外观效果。

大型双色高光注塑成型技术具有表面质量好,生产效率高的特点,而且内外两层颜色可以根据需要灵活进行搭配,比如,我们可以对外沿周圈的壁厚采取由薄到厚的渐变设计,来使塑件的外观面呈现颜色渐变的效果。表面质量和灵活的搭配对产品的外观有非常大的改善,能够极大的提高整机产品档次。

目前,该技术在国内已经开发成功,正在大尺寸的LED背光液晶电视上得到越来越广泛的应用,未来也将会在高端空调,冰箱等家电产品上打开更广阔的市场前景。

- TPV/TPE业务助理

-

- 更多好文敬请关注

-