- A+

一、什么是波流痕?

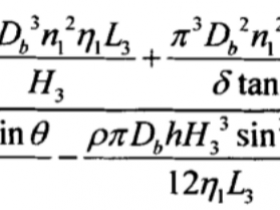

波流痕是由于熔料在模具型腔中的不适当流动,导致塑件表而产生年轮状、螺旋状或云雾状的波形凹凸不平的缺陷,主要是在浇口附近波浪形的表面缺陷,表现为以浇口方向为中心,树脂流动的痕迹以同心圆的形状在成型品的表面刻印的现象,其主要原因是塑件温度分布不均匀或塑料凝固太快,熔体在浇口附近产生乱流、在浇口附近产生冷料或是保压阶段没有补充足够的塑料。波流痕是TPV注塑制品常见的一种缺陷。如图1所示。

图1.TPV注塑制品波流痕示意图和实物图

二、TPV注塑制品波流痕是什么原因导致产生的?

首先,是熔料流动不良,当低温熔料在注料口及流道中以固化波动状态注入型腔后,一方面:熔体流动前锋部分在型腔壁面冷却,并且与后面的熔体持续翻滚和冷却效应;另一方面:熔料沿模腔表面流动并且被注入的后续熔料挤压形成回流及支流,从而在塑件表面产生以浇口为中心的年轮状波流痕。

其次,是熔料在流道中流动不畅,当熔料从流道狭小的截面流入较大截面积的型腔,流料很容易形成湍流,导致塑件表面形成螺旋状波流痕。

- 针对上述TPV注塑制品波流痕缺陷产生的原因,韧性哥小编为大家总结了一下解决措施:

从成型操作方面:(1)注射速度过小会使改性塑料熔体在模腔中流动缓慢熔料沿模腔表面流动并被不断注入的后续熔体挤压而形成回流及滞流,从而形成波流痕。对此应适当加大熔体流速。(2)若模具温度较低改性塑料熔体在其中的流动速度较慢易产生波流痕。对此要提高熔体温度或减少冷却水的进入速度使模温升高。

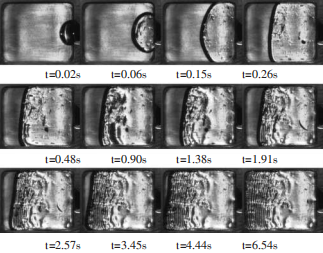

从图2中可以看出,熔体流动前锋进入型腔流动相对较快,然后流动逐渐缓慢,注射速度不平稳导致流动不平稳,由于熔体充模时温度高的熔体遇到温度低的模具型腔壁而形成很硬的壳,壳层受到熔体流动力的作用,时而脱离型腔表面而造成冷却不一致,最终在制品上形成波纹状的痕迹。

图2.注塑中波流痕形成过程(图片源于参考文献)。

(3)若改性塑料熔体流速过大进入模腔后易产生湍流这种湍流极易产生波流痕。对此可适当降低注射速度或采用慢、快、慢的分级注射。(4)若喷嘴的温度较低使改性塑料熔体得以降温而出现波流痕。对此要适当提高喷度。

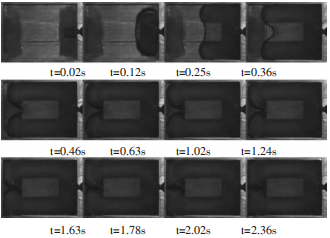

(5)模腔中的保压压力对消除波流痕有较大作用。对此要适当延长保压压力作用的时间。从图3中可以看出,熔体在速度压力切换后流动缓慢,保压不足,熔体在速度压力切换位置停留时间长,形成固化层,最终形成波纹。因此速度压力切换不当,保压不足,注射速度过低或者不平稳都有可能导致波流痕。

图3.保压时间对注塑中波流痕的影响(图片源于参考文献)。

从模具方面:(1)改性塑料冷料对波流痕影响很大为防止改性塑料冷料的影响模具的主流道及分流道的末端应设置较大的冷料穴,以容纳较多的冷料。(2)如浇口及流道的截面积过小改性塑料熔体在其中不能畅快地流动流速较慢,易于产生波流痕。对此应适当扩大浇口及流道的截面积。(3)模具中的冷却系统应能使模具各部位能均匀冷却,否则因冷却不均匀会导致模具温度有差异在设计冷却系统时应充分注意。(4)当改性塑料熔体从流道狭小的截面进入较大截面的型腔时改性塑料熔体很容易形成湍流导致改性塑料件表面形成螺旋波流痕。对此,应将浇口设置在壁厚部位或直接在壁侧设置浇口浇口的形状最好采用柄式、扇形或膜片式。

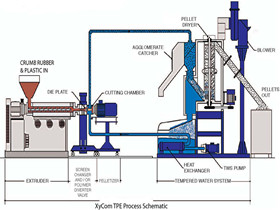

从材料方面:热塑性硫化橡胶(TPV)是一种特殊的TPE,通过动态硫化工艺制备,在高温、高剪切下,橡胶相与塑料相互相混合,同时橡胶逐渐交联并破碎。最终获得由大量橡胶相分散在少量连续的塑料基质中的“海-岛”结构。其中,流动性是由塑料相决定的,由于交联的橡胶颗粒形成的强橡胶网络,TPV的复数粘度初始值远高于塑料组分的初始值。其强大的橡胶网络和分子缠结,TPV的流变行为在低应变、低频率下具有橡胶弹性,但是橡胶网络在高应变、高频率下坍塌和变形,使得TPV具有良好的熔融加工性。所以,要使得TPV橡塑粘度比达到一致,塑料相才能更好的牵引橡胶相注塑成稳定的制品。可通过充油对橡塑粘度比进行调控。如图4,TPV注塑制品示意图。

图4.TPV注塑制品的表面示意图(图来自美特高分子有限公司)

- TPV/TPE业务助理

-

- 更多好文敬请关注

-